El Papel de las Correas Redondas en los Sistemas Modernos de Control de Movimiento

Entendiendo el Control de Movimiento y la Integración de los Sistemas de Correas Redondas

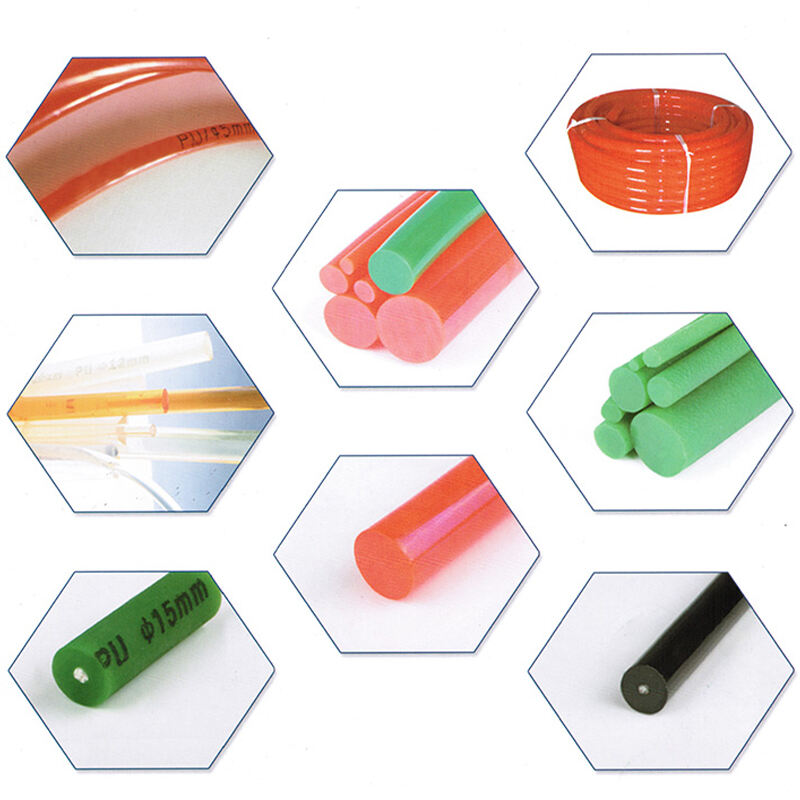

Los sistemas modernos de control de movimiento necesitan todo tipo de piezas mecánicas trabajando en conjunto de manera precisa para manejar aspectos como el control de velocidad, la precisión en posicionamiento y la gestión de niveles de torque. Las correas redondas funcionan especialmente bien en estas aplicaciones debido a su forma redonda, en lugar de perfiles planos o en V. Este diseño circular les permite transferir potencia de manera suave a través de poleas en forma de U o V, con muy poca complicación. Lo que las distingue de las correas planas o en V convencionales es su capacidad de estiramiento. Esta elasticidad significa que no requieren ajustes constantes tras su instalación, por lo que el alineamiento ya no es un factor tan crítico y se reduce la necesidad de mantenimiento con el tiempo. Según investigaciones publicadas el año pasado, el cambio a correas redondas redujo el tiempo de configuración en casi un 20 % en sistemas transportadores compuestos por múltiples módulos. Esa eficiencia explica por qué estas correas se utilizan en todo tipo de aplicaciones, desde impresoras de oficina hasta líneas industriales de embalaje, e incluso en equipos delicados para la fabricación de semiconductores, donde el espacio limitado y las condiciones cambiantes de carga hacen poco práctico el uso de correas tradicionales.

Mejorando la Respuesta y Precisión en Automatización con Correas Redondas

Las correas redondas de poliuretano y caucho tienen una elasticidad natural que les permite adaptarse a pequeños cambios en la carga, lo que hace que los sistemas automatizados respondan mejor en general. La forma en que estos materiales absorben los choques reduce las vibraciones a través de la maquinaria. Esto es muy importante al realizar trabajos delicados, como posicionar piezas para robots o alinear componentes ópticos, donde incluso movimientos mínimos pueden causar problemas. Analizando números reales de rendimiento en entornos industriales, los alimentadores CNC que usan correas redondas alcanzan consistentemente una precisión de posición del orden de ±0.1 mm. Eso representa aproximadamente un 23 % mejor que lo que suelen lograr la mayoría de los sistemas con correas en V según estudios recientes publicados por Industrial Automation Reports. Otra gran ventaja es su naturaleza ligera. Estamos hablando aproximadamente entre 0.3 y 0.7 gramos por centímetro cúbico. Este menor peso permite que las máquinas aceleren más rápidamente durante esas operaciones rápidas de recogida y colocación tan comunes en los entornos modernos de fabricación.

Estudio de Caso: Implementación de Correas Redondas en Equipos de Manipulado de Semiconductores

Un importante fabricante de chips cambió sus viejas correas dentadas por correas redondas de poliuretano de 8 mm en esos robots de transferencia de obleas que utilizan en todas sus salas limpias. Lo que ocurrió después fue bastante impresionante: casi todas (alrededor del 92 %) las ajustes semanales de los tensores simplemente desaparecieron. ¿Y adivina qué más? El nivel de ruido también disminuyó, pasando de unos 68 decibelios a unos mucho más silenciosos 54 dB. Durante más de un año, estos sistemas continuaron funcionando correctamente, manteniendo una precisión de posicionamiento dentro de ±2 micrómetros incluso después de operar sin parar durante 20 000 horas. Datos bastante convincentes cuando se trata de demostrar por qué las correas redondas funcionan tan bien en salas limpias, donde tanto la precisión absoluta como la prevención de partículas de polvo son absolutamente críticas.

Eficiencia en la Transmisión de Potencia: Ventajas de las Correas Redondas frente a las Correas Planas y Trapezoidales

Evaluación del Rendimiento de Correas Redondas bajo Cargas Dinámicas

Las correas redondas destacan en escenarios de carga dinámica gracias a sus propiedades elásticas, que permiten una distribución adaptativa de la carga sobre las poleas. A diferencia de perfiles de correa rígidos, la sección transversal circular minimiza las concentraciones de estrés localizadas, una ventaja crítica en aplicaciones como maquinaria de embalaje con frecuentes variaciones de velocidad.

Eficiencia en la transmisión de energía en comparación con correas planas y trapezoidales

El contacto continuo de la superficie de las correas redondas reduce el deslizamiento en un 23 % en comparación con las correas planas y trapezoidales tradicionales en aplicaciones de par bajo a medio. Esta eficiencia se debe a dos factores clave:

- Deformación elástica : La flexibilidad compresiva permite una mejor adaptación a las ranuras de las poleas

- Distribución uniforme de la tensión : Elimina el desgaste en los bordes común en correas trapezoidales

| Métrico | Correas Redondas | Correas planas | Correas Trapezoidales |

|---|---|---|---|

| Rango de velocidad | 0,5–15 m/s | 1–25 m/s | 2–30 m/s |

| Par óptimo | <150 Nm | <300 Nm | <500 Nm |

Limitaciones en Aplicaciones de Alto Par

Aunque las correas redondas superan en eficiencia a sus competidores bajo cargas moderadas, su elasticidad se convierte en un inconveniente en situaciones de alto par (>200 Nm). La regla mínima de 6:1 del diámetro de la polea en relación con el espesor de la correa restringe diseños compactos, haciéndolas menos viables que las correas en V reforzadas en maquinaria pesada.

Flexibilidad y Diseño Compacto: Correas Redondas en Sistemas de Transportadores y Sistemas Modulares

Adaptabilidad en Sistemas de Transportadores Mediante Tecnología de Correas Redondas

Las correas redondas funcionan muy bien en sistemas de transporte que requieren reconfiguración constante, ya que se estiran y doblan en todas direcciones. Las correas planas necesitan que todo esté perfectamente alineado, pero las correas redondas pueden manejar situaciones en las que las poleas no están perfectamente alineadas o cuando las cargas se desplazan durante la operación. Estas correas siguen transmitiendo potencia de manera consistente incluso bajo estas condiciones. Las plantas de procesamiento de alimentos y los centros logísticos encuentran estas correas particularmente útiles, ya que sus configuraciones de transportadores suelen modificarse durante diferentes temporadas según los productos que se manejan. Muchos fabricantes han cambiado a correas redondas simplemente porque ahorran tiempo en los cambios de configuración y reducen el tiempo de inactividad al ajustar las líneas de producción para nuevos productos.

Diseño Flexible Mediante Rutas Compactas y Configuraciones en 3D

Las correas redondas tienen una sección transversal circular, lo que las hace especialmente adecuadas para moverse a través de espacios tridimensionales rodeando obstáculos donde las correas planas simplemente no funcionan. Por ejemplo, en líneas de envasado farmacéutico, estos sistemas necesitan serpentear alrededor de todo tipo de equipos, como sensores y brazos robóticos, manteniendo al mismo tiempo una producción eficiente. Algunos ingenieros que trabajan en almacenes automatizados han llegado a observar ahorros de espacio de aproximadamente el 40 por ciento al cambiar a correas redondas para rutas de transportadores con giros complejos. Los sistemas tradicionales de correas necesitarían varios motores para hacer lo que una sola correa redonda puede manejar, haciéndolos mucho menos eficientes en general.

Tendencia: Aumento en la adopción para diseños modulares de transportadores en la logística del comercio electrónico

Grandes minoristas en línea están comenzando a implementar sistemas de bandas redondas a través de sus redes modulares de transportadores, especialmente cuando la demanda de inventario aumenta durante temporadas de compras o eventos de ventas. Estos sistemas de bandas pueden manejar todo tipo de artículos con formas irregulares — desde teléfonos inteligentes, paquetes de ropa e incluso equipo grueso de invierno — sin generar congestión, algo crucial dado que los pedidos de los clientes cambian aproximadamente un 18% cada año. Lo que hace que estas bandas redondas destaquen es que se mantienen tensas automáticamente, por lo que los trabajadores no tienen que ajustarlas constantemente como sucede con los antiguos sistemas basados en cadenas. En general, toda la configuración se adapta más rápidamente a lo que sea que venga a continuación en la línea de ensamblaje.

Estrategia: Optimización de la Geometría de la Ranura de la Polea para Extender la Vida Útil de la Banda

Un diseño proactivo de ranuras reduce el desgaste de las bandas redondas en un 30% en aplicaciones de alta velocidad:

- Profundidad del surco : 1,2–1,5 veces el diámetro de la banda evita deslizamientos bajo cargas laterales

- Ángulo de la Ranura : 30°–40° equilibra adherencia y generación de calor por fricción

- Pareo de materiales : Poleas de uretano minimizan la abrasión contra las correas de goma

Al hacer coincidir los perfiles de ranura con temperaturas específicas de funcionamiento y materiales de correas, las instalaciones logran intervalos de mantenimiento superiores a 12,000 horas en operaciones de clasificación continuas de 24/7.

Rendimiento en Manipulación de Materiales: Correas Redondas en Entornos Sensibles y Exigentes

Correas Redondas en Líneas de Envasado Farmacéutico y Procesamiento de Alimentos

Las correas redondas destacan especialmente en aquellos lugares donde es fundamental mantener la limpieza. Por ejemplo, en las máquinas de blíster utilizadas en farmacias, sus superficies lisas no generan partículas como sí pueden hacerlo otros tipos de correas, cumpliendo así con los estrictos requisitos de la norma ISO 14644-1 para salas limpias. En la industria alimentaria, estas correas resisten todo tipo de aceites y agentes de limpieza sin degradarse, por lo que funcionan muy bien en sistemas de transporte utilizados en líneas de corte de carne y líneas de enfriamiento de panaderías, donde el cumplimiento de la normativa FDA es imprescindible. ¿Qué las diferencia de las cadenas convencionales? Su diseño, que forma un bucle continuo, evita que existan pequeñas ranuras o esquinas donde puedan esconderse y proliferar bacterias, lo que brinda tranquilidad a los fabricantes cuando la higiene es un factor crítico.

Rendimiento Con Productos Sensibles y Requisitos Higiénicos

Los cinturones redondos de poliuretano tienen una excelente propiedad elástica que evita que se rayen o dañen las superficies al mover objetos delicados como viales de vacunas o frutas recién cosechadas. Las versiones aprobadas por el USDA pueden soportar lavados a alta presión intensos, como los que se realizan diariamente en las instalaciones (resisten hasta aproximadamente 1500 libras por pulgada cuadrada), sin degradarse como suelen hacerlo los cinturones de caucho normales, ya que absorben toda esa humedad. En el caso de trabajar con dulces y golosinas, estos cinturones vienen con recubrimientos especiales de silicona aptos para contacto con alimentos. Estos recubrimientos mantienen la superficie extremadamente lisa, con una rugosidad inferior a medio micrómetro, lo que ayuda a prevenir que los productos pegajosos se adhieran durante el envasado. Las pruebas muestran que esto funciona aproximadamente un 47 por ciento mejor que los cinturones tradicionales con textura al envolver productos como snacks de caramelo.

Estrategia: Selección de Materiales Óptimos para Cinturones (PU vs. Caucho) según el Entorno Específico

| Parámetro | Políuretano (pu) | Goma |

|---|---|---|

| Rango de Temperatura | -40°C a 90°C | -20°C a 110°C |

| Exposición a productos químicos | Resistente a aceites, ácidos débiles | Se degrada con disolventes |

| Resistencia a la Tracción | 45–55 MPa | 20–30 MPa |

| Cumplimiento de higiene | Opciones certificadas NSF/3A | Certificaciones limitadas |

El poliuretano (PU) se ha convertido en el material preferido para aplicaciones de logística de cadena fría como los sistemas de transportadores para congeladores a -18 grados Celsius y líneas de envasado químico, ya que resiste bien la hidrólisis. En cuanto a los sistemas de transferencia para hornos en túneles de horneado que operan alrededor de 100 grados Celsius o menos, la goma sigue siendo la opción más común. ¿La razón? Aunque la goma no es tan resistente mecánicamente, maneja mejor la expansión térmica en estas condiciones. Sin embargo, recientemente ha aparecido algo nuevo: los avances en bandas de elastómero termoplástico (TPE) están empezando a cubrir el espacio entre estas opciones. Estos materiales TPE más recientes pueden soportar temperaturas de hasta aproximadamente 80 grados manteniendo esa superficie fácil de limpiar característica del PU, lo que los convierte en una alternativa interesante para muchos fabricantes que buscan soluciones intermedias.

Elasticidad, Autotensado y Funcionamiento Silencioso en Aplicaciones de Precisión

Cómo la Elasticidad y el Autotensado Reducen el Mantenimiento en Sistemas de Correas Redondas

Las correas redondas aprovechan su elasticidad inherente para mantener una tensión óptima sin ajustes manuales, reduciendo tiempos de inactividad en sistemas automatizados. Esta capacidad de autotensado compensa la expansión térmica y el desgaste, disminuyendo los intervalos de mantenimiento hasta un 30% en operaciones continuas como líneas de empaquetado.

Comportamiento Mecánico Bajo Expansión Térmica y Fluctuaciones de Carga

Las pruebas muestran que las correas redondas conservan el 92% de su estabilidad inicial de tensión en rangos de -20°C a 80°C, superando el desempeño de correas trapezoidales tradicionales en entornos con cambios rápidos de temperatura. Su distribución uniforme de esfuerzos evita desgastes localizados durante picos de carga, una ventaja crítica para equipos de fabricación de semiconductores.

Estudio de Caso: Estabilidad a Largo Plazo de Tensión en Transportadores para Procesamiento de Alimentos en Operación 24/7

Un importante productor de alimentos congelados logró 18 meses de operación ininterrumpida utilizando bandas redondas de poliuretano, en comparación con ciclos de reemplazo de 8 meses con los sistemas de bandas planas anteriores. La elasticidad de las bandas permitió acomodar el ciclo térmico diario desde cámaras de congelación rápida a -30 °C hasta áreas de empaquetado a 25 °C.

Ventajas de bajo ruido en equipos de automatización médica, de laboratorio y de oficina

Las bandas redondas operan a <55 dB en sistemas de transporte para resonancias magnéticas y clasificadores de documentos, cumpliendo con las normativas hospitalarias de ruido (ISO 11690-1), manteniendo al mismo tiempo una precisión posicional de ±0,1 mm. Esta operación silenciosa permite su integración en entornos sensibles al ruido, como laboratorios de diagnóstico.

Compromiso: Alta elasticidad mejora la absorción de choques pero puede afectar la precisión posicional

Aunque las bandas redondas absorben un 40 % más de vibración que las bandas sincrónicas (prueba ASTM D430-B), su elongación puede introducir un retardo rotacional de ±0,25° en robótica de alta precisión. Los ingenieros compensan esto mediante protocolos de sobrevuelo en aplicaciones de tipo pick-and-place que requieren repetibilidad <5 µm.

Preguntas frecuentes

¿Cuáles son las principales ventajas de usar correas redondas en lugar de planas y trapezoidales?

Las correas redondas ofrecen una mayor elasticidad, menor mantenimiento debido a ajustes de tensión menos frecuentes y una mejor absorción de choques. Son especialmente adecuadas para sistemas que requieren flexibilidad en el diseño y libertad de movimiento en el espacio tridimensional.

¿En qué aplicaciones son más efectivas las correas redondas?

Las correas redondas son más efectivas en entornos limpios, como la fabricación de semiconductores y la industria farmacéutica, así como en tareas de automatización que requieren precisión y reducción del ruido. También son beneficiosas en sistemas de transporte que necesitan reconfiguración frecuente y un diseño compacto.

¿Cómo manejan las correas redondas aplicaciones de alto par motor?

Aunque las correas redondas son eficientes en condiciones de carga moderada, son menos adecuadas para aplicaciones de alto par motor debido a su elasticidad. Para maquinaria pesada que requiere alto par, las correas trapezoidales reforzadas suelen ser más prácticas.

¿Se pueden usar correas redondas en entornos de procesamiento de alimentos?

Sí, las correas redondas son ideales para entornos de procesamiento de alimentos debido a sus superficies lisas y fáciles de limpiar, que no albergan bacterias. Además, son resistentes a aceites y agentes de limpieza, lo que las hace compatibles con los estándares de la FDA.

¿De qué materiales están hechas las correas redondas y cómo estos materiales afectan su rendimiento?

Las correas redondas generalmente están fabricadas de poliuretano o caucho. Las correas de poliuretano son adecuadas para entornos con temperaturas bajas y posible exposición a productos químicos, mientras que las correas de caucho son mejores para condiciones de alta temperatura. Cada material ofrece beneficios únicos dependiendo de los requisitos de la aplicación.

Tabla de Contenido

- El Papel de las Correas Redondas en los Sistemas Modernos de Control de Movimiento

- Eficiencia en la Transmisión de Potencia: Ventajas de las Correas Redondas frente a las Correas Planas y Trapezoidales

- Evaluación del Rendimiento de Correas Redondas bajo Cargas Dinámicas

- Eficiencia en la transmisión de energía en comparación con correas planas y trapezoidales

- Limitaciones en Aplicaciones de Alto Par

-

Flexibilidad y Diseño Compacto: Correas Redondas en Sistemas de Transportadores y Sistemas Modulares

- Adaptabilidad en Sistemas de Transportadores Mediante Tecnología de Correas Redondas

- Diseño Flexible Mediante Rutas Compactas y Configuraciones en 3D

- Tendencia: Aumento en la adopción para diseños modulares de transportadores en la logística del comercio electrónico

- Estrategia: Optimización de la Geometría de la Ranura de la Polea para Extender la Vida Útil de la Banda

- Rendimiento en Manipulación de Materiales: Correas Redondas en Entornos Sensibles y Exigentes

-

Elasticidad, Autotensado y Funcionamiento Silencioso en Aplicaciones de Precisión

- Cómo la Elasticidad y el Autotensado Reducen el Mantenimiento en Sistemas de Correas Redondas

- Comportamiento Mecánico Bajo Expansión Térmica y Fluctuaciones de Carga

- Estudio de Caso: Estabilidad a Largo Plazo de Tensión en Transportadores para Procesamiento de Alimentos en Operación 24/7

- Ventajas de bajo ruido en equipos de automatización médica, de laboratorio y de oficina

- Compromiso: Alta elasticidad mejora la absorción de choques pero puede afectar la precisión posicional

-

Preguntas frecuentes

- ¿Cuáles son las principales ventajas de usar correas redondas en lugar de planas y trapezoidales?

- ¿En qué aplicaciones son más efectivas las correas redondas?

- ¿Cómo manejan las correas redondas aplicaciones de alto par motor?

- ¿Se pueden usar correas redondas en entornos de procesamiento de alimentos?

- ¿De qué materiales están hechas las correas redondas y cómo estos materiales afectan su rendimiento?

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY