Wat is een riem met nopen?

Een synchrondrijfriem met nopen is een type mechanisch aandrijfelement dat beschikt over ovaal verhoogde rubberen of polyurethaan uitsteeksels (nopen), die schuin geplaatst zijn ten opzichte van het oppervlak van de riem. Een genopte synchroonriem verschilt van een standaard synchroonriem doordat deze naast synchrondrijf ook zorgt voor positieve verplaatsing van materialen, waardoor het bruikbaar is op hellingen tot 45° of wanneer de zwaartekracht werkt tegen het vasthouden van het materiaal.

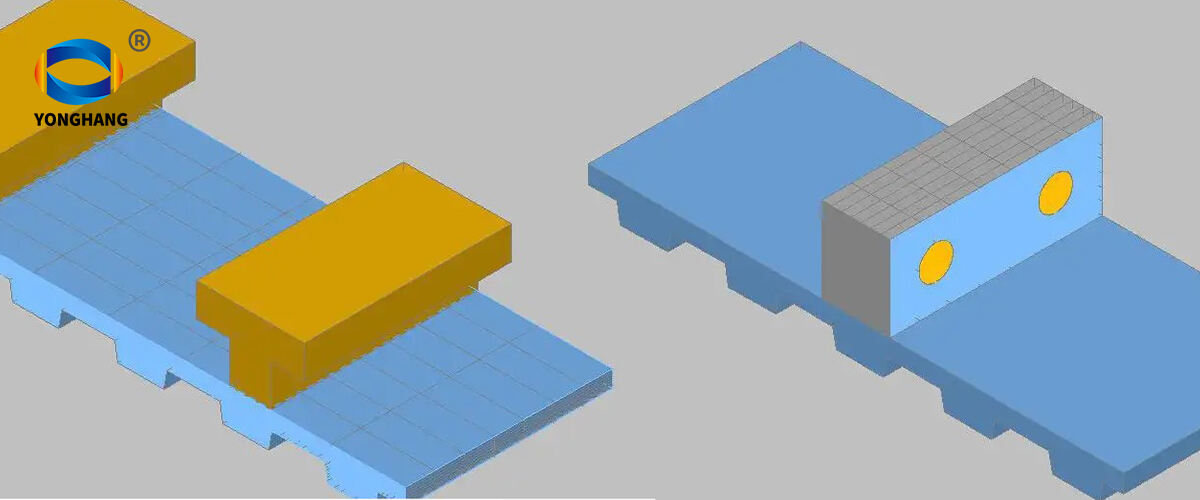

Ontwerp en functionaliteit van genopte synchroonriemen

Moderne genopte synchroonriemen maken gebruik van drie belangrijke ingenieursprincipes:

- In elkaar grijpende noppenpatronen (T-vormig of L-vormig) die pockets vormen voor productbevordering

- Verstevigde trekdraden gemaakt van glasvezel of aramide vezels voor dimensionale stabiliteit onder belasting

- Slijtvast bovenblad dat bestand is tegen tot 1.800 cycli/minuut in veeleisende toepassingen

Strategische plaatsing van de nopen voorkomt harmonische trillingen die de nauwkeurigheid van de timing in servo-aangestuurde systemen zouden kunnen verstoren.

Belangrijkste voordelen van synchroonriemen met nopen

Verbeterde grip en belastbaarheid

Het geometrische profiel van de nopen verhoogt de oppervlaktegreep met tot 68% vergeleken met vlakke riemen, waardoor producten niet doorslippen tijdens steile stijgingen of plotselinge starts/stops. Bedrijven in de voedingsindustrie gebruiken deze eigenschap om onstabiele containers veilig te transporteren zonder uit te morsen, zelfs bij hoeken van 45°.

Nauwkeurigheid en controle in geautomatiseerde transportsystemen

De afstand tussen de nopen is afgestemd op robotisch pick-and-place werk, waardoor positionering van producten op de millimeter nauwkeurig mogelijk is. Geïntegreerde synchronisatie zorgt voor botsingsvrije overdracht tussen transportzones terwijl een tolerantie van <0,5 mm wordt gehandhaafd.

Verminderde slip en verbeterde synchronisatie

| Factor | Gekartelde gordel | Platte Riem |

|---|---|---|

| Startslip | 0.3% | 4.1% |

| Snelheidsvariatie | ±0,2 RPM | ±1,8 T/min |

| Onderhoudscycli | 6.000 uur | 2.500 uur |

De interlockende profielnok-schijfinterface behoudt de hoeksynchrone afstemming binnen 0,05°, zelfs onder belastingen van 220 kg.

Industriële toepassingen van profielriemen

Profielriemen in verpakkingslijnen

Moderne verpakkingslijnen vereisen riemen die een consistente productuitlijning behouden bij snelheden boven de 36 meter per minuut:

- Voorkom verplaatsing van dozen tijdens plotselinge richtingswijzigingen van de transportband

- Maak verticale productverheffing mogelijk in meervoudige sorteerinstallaties

- Verminder verpakkingsfouten met 18% vergeleken met vlakke riemen

Toepassingen in de voedselverwerking en drankproductie

In USDA-kwaliteit faciliteiten, ribbelbanden:

– Tegenstaan dagelijkse hogedrukreiniging (tot 1.500 PSI)

– Houden grip op natte containers zonder lijm te gebruiken

– Werken zonder verontreiniging met FDA-conforme materialen

Prestaties in zware omgevingen

| Milieutechnische uitdaging | Ribbelbandsysteem | Operationeel voordeel |

|---|---|---|

| Olie/vetblootstelling | Nitrilcoating op de ribbels | 84% glijvermindering |

| 140-300°F Temperaturen | Thermoplastisch Urethaan | 2x levensduur vergeleken met rubber |

| Metaalsplinter slijtage | Aramid vezel ondergrond | 90% scheurweerstand |

Installatiebest practices voor riemen met nopen

Juiste span- en uitlijntechnieken

Gebruik een spanningsmeter om 3-5% verlenging bij installatie te bereiken - strak genoeg om slip te voorkomen, maar los genoeg om de versterkingskabels niet te belasten. Lijn de poelies uit binnen een hoekafwijking van 0,5° met behulp van laseruitlijningsgereedschap.

Poeliespecificaties afstemmen op riemontwerp met nopen

| Veerfeature | Gestreept Riembenoeming | Gevolg van niet overeenkomstige afmetingen |

|---|---|---|

| Stekel diameter | Overeenkomstige afstand tussen de ribbels ±0,2 mm | Ongelijke belastingsverdeling |

| Groeven diepte | 1,5x hoogte van de ribbel | Vervorming van de ribbel onder belasting |

| Flenshoek | Evenwijdig aan de zijwanden van de ribbel | Vroegtijdige slijtage aan de randen |

Voorkomen van veelvoorkomende installatiefouten

Drie kritieke fouten verklaren 82% van de installatiegerelateerde storingen:

- Overmatige spanning : Verhoogt de lagerbelasting met 25-40%

- Gemengde riemschijfmateriaalen : Zorgt voor onevenredige thermische uitzettingsnelheden

- Omgevingsverontreiniging : Stofophoping vermindert de positioneringsnauwkeurigheid

Onderhouds- en vervangingsrichtlijnen

Teken van slijtage en vermoeidheid

Zichtbare indicatoren zijn oppervlaktebarsten, verfranste randen of materiaalverharding. Niet-correcte uitlijning veroorzaakt vaak oneven tandwielverslijting of gelokaliseerde slijtage langs de randen.

Aanbevolen inspectiefrequentie

Volg de richtlijnen van de fabrikant: hoogwaardige verpakkingslijnen vereisen meestal maandelijkse inspecties, terwijl matig gebruikte voedingsverwerkende systemen kwartaallijkse controle nodig hebben. Niet-gesmeerde tandwielriemen in brouwerijen hielden 18% langer stand wanneer ze tweemaal per jaar werden geïnspecteerd.

Vervangingsprotocollen

Proactief vervangen na 18-24 maanden in gebruik te zijn geweest voorkomt ongeplande uitval. Vervang riemen en poelies altijd als een geheel—gemengde componenten zorgen voor 34% van de vroegtijdige slijtage.

Veelgestelde vragen

Welke materialen worden veel gebruikt voor genopte tandriemen?

Veelgebruikte materialen zijn rubber, polyurethaan en thermoplastisch urethaan, vaak versterkt met glasvezel of aramide vezels.

Kunnen genopte tandriemen gebruikt worden in hoge-temperatuur omgevingen?

Ja, genopte tandriemen die zijn ontworpen met thermoplastisch urethaan kunnen temperaturen verdragen tussen 140-300°F en hebben een langere levensduur dan rubber.

Hoe vaak moeten genopte tandriemen geïnspecteerd worden?

De inspectiefrequentie hangt af van het gebruik. Hoge-snelheid verpakkingslijnen vereisen doorgaans maandelijkse inspecties, terwijl matig gebruikte systemen kwartaallijkse controle nodig hebben.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY