Máquina soldadora de barras guía

La máquina soldadora de barras guía YONGHANG sirve como una herramienta especializada para el mantenimiento de sistemas anti-deslizamiento de bandas transportadoras, abordando las deficiencias del tradicional pegado manual con adhesivo de las tiras guía, que presentan baja resistencia, tendencia a agrietarse, poca planitud y baja eficiencia. Mediante una vulcanización térmica precisa, logra una unión continua, de alta resistencia e integrada entre la tira guía y la banda transportadora, así como entre los extremos de la tira guía.

- Introducción

Introducción

La Máquina Soldadora de Barra Guía YONGHANG, también conocida como máquina soldadora de cinta guía o máquina de empalme de cinta guía de cinta transportadora, es un equipo especializado de vulcanización térmica diseñado para soldar y unir cintas guía de PVC/caucho (laterales) sobre la superficie de las cintas transportadoras. Su función principal es completar de forma eficiente, segura y uniforme la unión extremo a extremo de cintas guía nuevas y usadas, o la instalación completa de cintas guía, garantizando la continuidad del sistema de guías de la cinta transportadora. Esto evita el derrame de materiales y desviaciones, convirtiéndola en un equipo fundamental para el mantenimiento y fabricación de sistemas de transporte de materiales a granel.

Características del Producto:

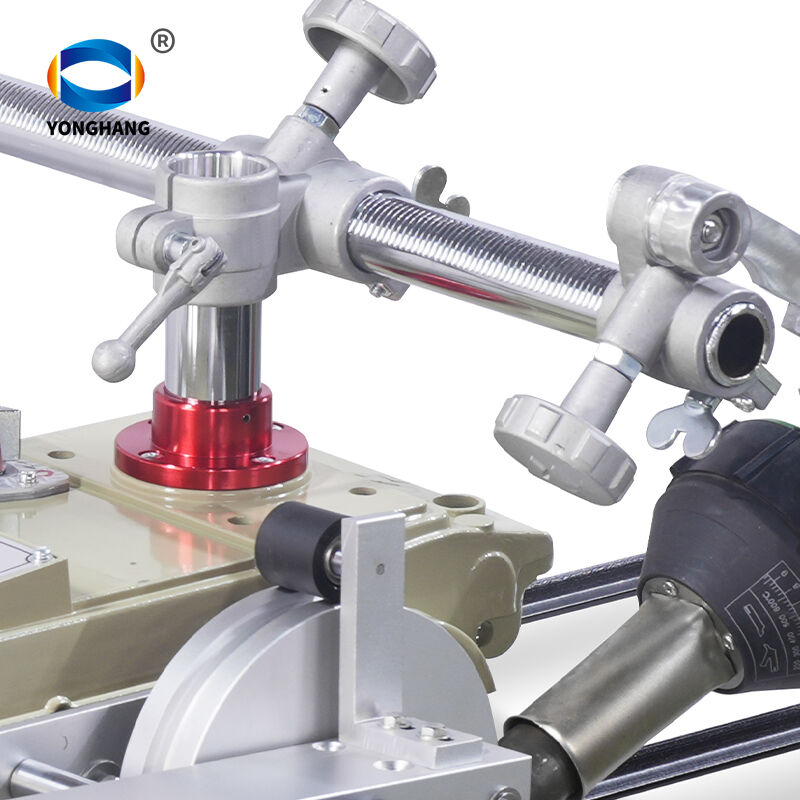

Diseño de Molde Dedicado

Equipado con moldes calefactoras conformados que coinciden perfectamente con diversos perfiles de cinta guía (por ejemplo, tipo H/T/C) y tamaños (por ejemplo, 15 mm, 25 mm, 32 mm), asegurando una presión uniforme en todas las superficies de la cinta para una unión libre de huecos.

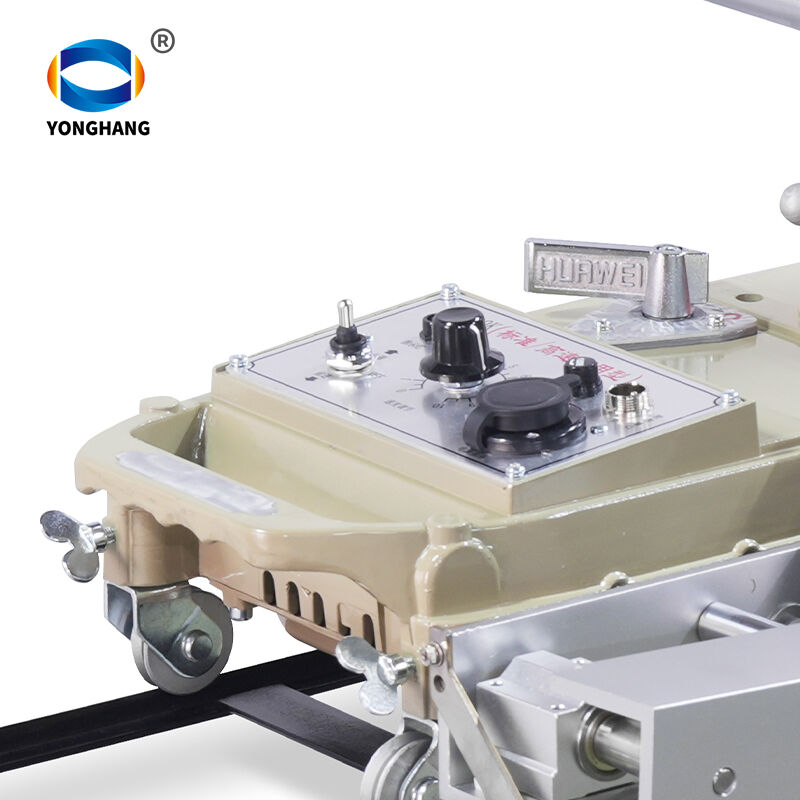

Control de temperatura preciso

Utiliza controladores de temperatura inteligentes PID con pantallas digitales para un control preciso y estable de la temperatura (±1°C), evitando la subvulcanización o sobrevulcanización.

Sistema de presurización eficiente

Emplea un sistema hidráulico o neumático con presión ajustable y estable, garantizando una unión de alta densidad, libre de burbujas de aire y con alta resistencia al desgarro.

Diseño portátil y modular

Compacto, ligero y fácil de transportar para operaciones in situ. A menudo presenta un diseño dividido (caja de control, unidad de potencia y placas calefactoras separadas) para trabajar en espacios confinados.

Operación Sencilla y Segura

Fácil de usar, a menudo con automatización de un solo toque. Incluye funciones de seguridad como protección contra exceso de temperatura, exceso de tiempo y fugas, además de protecciones para prevenir quemaduras.

Parámetros del producto:

| Voltaje | 220V |

| Frecuencia | de 50 a 60 Hz |

| Fuerza | 360 W |

| Velocidad de Soldadura | Ajustable |

| Carrera del cabezal de soldadura | 2000 mm+ (con dos rieles guía) |

| Peso del Equipo | 25kg |

| Temperatura de trabajo | -10°~70° |

| Ruedas guía, k6, K10, K15 (personalizables según sea necesario) | |

Principio básico de funcionamiento:

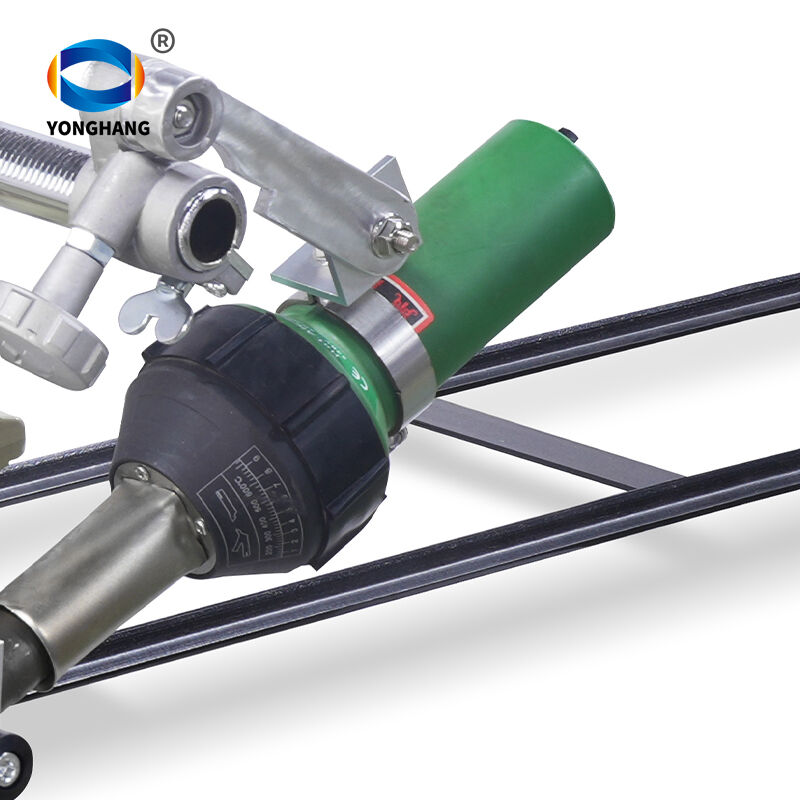

Funciona mediante el "Vulcanización por prensado en caliente" principio:

Calefacción : Las placas calefactoras superior e inferior sujetan el área de unión de la tira guía, elevando con precisión la temperatura hasta el nivel requerido para la vulcanización (por ejemplo, 150-180°C), activando y derritiendo el material de PVC/caucho.

Prensado : Un sistema hidráulico o neumático aplica una presión uniforme y constante, asegurando que los materiales fundidos se fusionen completamente, liberen el aire atrapado y formen una unión densa.

Curar : La unión se mantiene a la temperatura y presión establecidas durante un tiempo determinado para completar la reacción de vulcanización por reticulación.

Refrigeración : Tras el enfriamiento, la unión forma una pieza integral cuya resistencia se aproxima a la del material original, con una transición superficial suave.

Aplicaciones típicas:

Empalme de extremos de tiras : Unión continua de los extremos de dos tiras guía durante la instalación o reparación de la correa.

Instalación de tira completa : Soldadura y colocación de nuevas tiras guía segmento a segmento sobre una correa desnuda.

Reparación Localizada de la Banda : Eliminar las secciones dañadas de las bandas guía y soldar nuevas secciones de reemplazo.

Ampliamente utilizado en : Puertos, minas, plantas de energía, plantas de cemento, silos de granos, y cualquier sistema de transportador que utilice cintas con bridas o requiera bandas guía adicionales para seguimiento .

Propuesta de Valor para el Cliente:

Calidad Superior de la Junta : Las juntas vulcanizadas alcanzan más del 90% de la resistencia original de la banda, superando ampliamente a las juntas pegadas, lo que resulta en una vida útil más larga.

Asegura un Funcionamiento Suave : La junta soldada es lisa y continua, lo que permite que pase fácilmente sobre las escobillas y rodillos, reduciendo el impacto y el desgaste.

Aumenta la eficiencia operativa : Tiempo de ciclo corto por soldadura (típicamente 15-30 minutos) sin esperas prolongadas de curado, reduciendo significativamente el tiempo de inactividad.

Reduce los costos a largo plazo : Una soldadura única proporciona confiabilidad a largo plazo, disminuyendo los costos por reparaciones frecuentes y la pérdida de material debido al fallo de la banda.

Proceso seguro y ecológico : Operación limpia, no requiere adhesivos químicos ni emite humos tóxicos.

Resumen:

La Máquina soldadora de barras guía representa la especialización y precisión en el mantenimiento moderno de bandas transportadoras. Transforma la instalación de bandas guía de una tarea manual dependiente de la experiencia a un proceso industrial estandarizado, controlable y altamente confiable . Es un equipo crucial para garantizar el funcionamiento estable de los sistemas transportadores, reducir la carga de mantenimiento y mejorar la rentabilidad general. Para usuarios con extensos sistemas de bandas con brida o transportadores que requieren una guía precisa, esta máquina es una inversión clave para elevar los estándares de mantenimiento.

Configuraciones Opcionales : Las opciones disponibles incluyen kits de moldes de múltiples tamaños, sistemas de enfriamiento rápido, manómetros digitales y registradores de datos.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY