Czym jest pasek zębaty z występami?

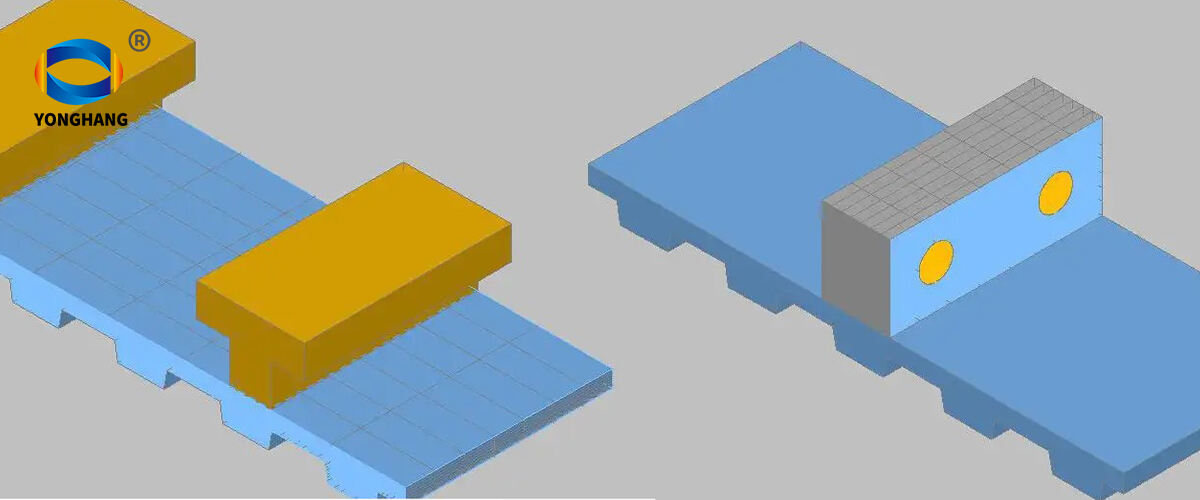

Pasek napędowy synchroniczny z występami to rodzaj elementu przenoszącego napęd mechaniczny, który posiada owalne wypukłości wykonane z gumy lub poliuretanu (występy) ustawione pod kątem do powierzchni paska. Pasek zębaty z występami różni się od standardowego paska zębatego tym, że oprócz zapewnienia napędu synchronicznego wspomaga również dodatnie przemieszczanie materiału – umożliwiając jego zastosowanie na pochyleniach do 45° lub gdy siła grawitacji działa przeciwko utrzymaniu materiału.

Konstrukcja i funkcjonalność pasków zębatych z występami

Współczesne paski zębate z występami wykorzystują trzy podstawowe zasady inżynieryjne:

- Wzajemnie pasujące wzory występów (kształtu T lub L), które tworzą kieszonki do przechowywania produktów

- Wzmocnione włókna nośne wykonane z włókna szklanego lub aramidowego, zapewniające stabilność wymiarową pod obciążeniem

- Odporna na ścieranie górna pokrywa które wytrzymują do 1 800 cykli/minutę w wymagających zastosowaniach

Strategiczne rozmieszczenie zębów zapobiega wibracjom harmonicznym, które mogą wpłynąć na dokładność pracy w systemach z serwonapędem.

Główne zalety pasków zębistych z zębami

Zwiększona przyczepność i stabilność ładunku

Profil geometryczny zębów zwiększa tarcie powierzchniowe o do 68% w porównaniu do pasków gładkich, uniemożliwiając przesuwanie się produktów podczas ruchu pod ostrymi nachyleniami czy szybkim przyspieszeniem/hamowaniem. Zakłady przetwórstwa spożywczego wykorzystują tę cechę do bezpiecznego transportu nietrwałych opakowań bez rozlewania się zawartości przy kącie 45°.

Precyzja i kontrola w zautomatyzowanych systemach transportowych

Odstęp między zębami jest dopasowany do operacji robotów pobierających i umieszczających, umożliwiając pozycjonowanie produktów z dokładnością do milimetra. Zintegrowana synchronizacja gwarantuje bezkolizyjne przekazywanie między strefami przenośnika przy jednoczesnym zachowaniu tolerancji wyrównania <0,5 mm.

Zmniejszone poślizgi i lepsza synchronizacja

| Czynnik | Pas z klinami | Pasek płaski |

|---|---|---|

| Poślizg przy starcie | 0.3% | 4.1% |

| Wahania prędkości | ±0,2 obr./min | ±1,8 obr./min |

| Cykle konserwacji | 6 000 godz. | 2 500 godz. |

Interferencyjne połączenie rowka zębatki z paskiem zabezpiecza synchronizację kątową z dokładnością do 0,05° nawet przy obciążeniu 220 kg.

Zastosowanie przemysłowe pasków zębatych z występami

Paski zębate z występami w liniach pakujących

Nowoczesne linie pakujące wymagają pasków, które zapewniają stałe prowadzenie produktów przy prędkościach przekraczających 120 stóp na minutę:

- Zapobieganie ślizganiu się skrzynek podczas nagłych zmian kierunku przenośnika

- Umożliwiają pionowe transportowanie produktów w wielopoziomowych systemach sortujących

- Zmniejsz o 18% liczbę błędów pakowania w porównaniu z pasami płaskimi

Zastosowanie w przetwórstwie spożywczym i produkcji napojów

W obiektach o klasie USDA pasy z grzebykami:

– Wytrzymują codzienne mycie pod wysokim ciśnieniem (do 1500 PSI)

– Zachowują przyczepność do wilgotnych pojemników bez użycia klejów

– Działają bez zanieczyszczeń dzięki materiałom zgodnym z FDA

Wydajność w trudnych warunkach

| Wyzwanie środowiskowe | Rozwiązanie z pasem zgrzebykowanym | Korzyść eksploatacyjna |

|---|---|---|

| Narażenie na olej/smar | Gwinty powlekane nitrylem | 84% redukcja poślizgu |

| temperatura 140-300°F | Termoplastyczny poliuretan | 2-krotnie dłuższa żywotność niż gumy |

| Ścieranie odłamkami metalu | Powłoka z włókna aramidowego | 90% odporność na rozerwanie |

Najlepsze praktyki instalacji pasków zębatych z gwintami

Odpowiednie metody napinania i wyrównywania

Użyj miernika napięcia, aby osiągnąć 3-5% wydłużenie przy instalacji – wystarczająco ciasne, aby zapobiec poślizgowi, ale wystarczająco luźne, aby uniknąć przeciążenia sznurów zbrojeniowych. Wyrównaj koła pasowe z odchyleniem kątowym 0,5° przy użyciu narzędzi laserowych.

Dopasowanie specyfikacji koła pasowego do projektu pasa z ząbkami

| Cecha koła pasowego | Wymóg pasa z ząbkami | Skutek niespójności |

|---|---|---|

| Średnica podziałowa | Dopasowanie rozstawu ząbków ±0,2 mm | Nierównomierne rozłożenie obciążenia |

| Głębokość bruzdy | 1,5x wysokość ząbka | Deformacja ząbka pod obciążeniem |

| Kąt kołnierza | Równolegle do bocznych ścianek ząbków | Przeczesywanie brzegów |

Unikanie typowych błędów podczas instalacji

Trzy krytyczne błędy odpowiadają za 82% awarii związanych z instalacją:

- Zbyt duże naciągnięcie : Zwiększa obciążenie łożysk o 25-40%

- Mieszane materiały puli : Powoduje nierównomierne współczynniki rozszerzalności termicznej

- Zanieczyszczenie otoczenia : Nagromadzenie pyłu obniża precyzję prowadzenia

Wskazówki dotyczące konserwacji i wymiany

Oznaki zużycia i zmęczenia

Widoczne wskaźniki to pęknięcia powierzchniowe, poszarpane brzegi lub utwardzenie materiału. Niewłaściwe wyrównanie często powoduje nierównomierne ścieranie zębatych krawędzi lub lokalne zacieranie wzdłuż brzegów.

Zalecana częstotliwość przeglądów

Postępuj zgodnie z wytycznymi producenta: szybkie linie pakujące wymagają cotygodniowych inspekcji, podczas gdy systemy do obróbki żywności o umiarkowanym użyciu wymagają kontroli kwartalnych. Niesmarowane pasy z ząbkami w zakładach napojowych trwały o 18% dłużej, gdy inspekcje przeprowadzano co pół roku.

Protokoły wymiany

Proaktywna wymiana po 18-24 miesiącach użytkowania zapobiega nieplanowanym przestojom. Zawsze wymieniaj pasy i koła pasowe w zestawach – niezgodne komponenty odpowiadają za 34% przedwczesnego zużycia.

Często zadawane pytania

Jakie materiały są powszechnie stosowane do pasów z ząbkami synchronizacyjnych?

Powszechne materiały to gumy, poliuretany i termoplastyczne poliuretany, często wzmocnione włóknami szklanymi lub aramidowymi.

Czy pasy z ząbkami synchronizacyjne mogą być używane w środowiskach o wysokiej temperaturze?

Tak, pasy z ząbkami synchronizacyjne wykonane z termoplastycznego poliuretanu mogą wytrzymać temperatury w zakresie od 140 do 300°F, oferując dłuższą trwałość niż gumowe.

Jak często należy sprawdzać pasy z ząbkami synchronizacyjnymi?

Częstotliwość inspekcji zależy od intensywności użytkowania. Linie do pakowania o wysokiej prędkości wymagają zazwyczaj miesięcznych inspekcji, podczas gdy systemy o umiarkowanym użyciu potrzebują kontroli kwartalnych.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY