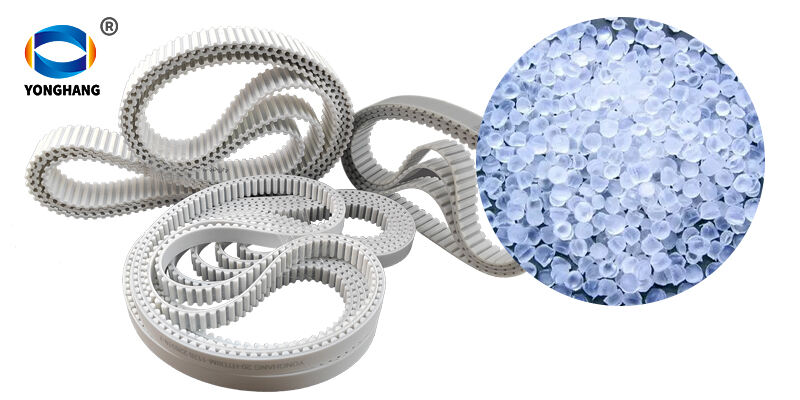

Jak jakość materiału decyduje o długowieczności paska zębatego PU

Kluczowe właściwości materiału wpływające na trwałość pasków zębanych PU

Trwałość paska zębatego z poliuretanu (PU) zależy głównie od trzech kluczowych cech materiałowych: siły utrzymywanej pod naprężeniem, odporności na zużycie oraz stabilności w warunkach narażenia na chemikalia. Wysokiej jakości poliuretan zachowuje około 85 procent swojej oryginalnej wytrzymałości rozciąganej nawet po ponad 100 tysiącach cykli gięcia, zgodnie ze standardem ASTM D412-23. Oznacza to, że jego wydajność jest około trzy razy lepsza niż opcji z tradycyjnej gumy w szybkich testach zużycia przeprowadzanych w laboratoriach. Ważna jest również twardość paska. Te o twardości powyżej 95 w skali Shore A mają tendencję do dłuższego działania — o około 40% dłużej — w sytuacjach związanych z dużym momentem obrotowym, w porównaniu z miększymi dostępnymi materiałami.

Skład materiału znacząco wpływa na wydajność, jak pokazano poniżej:

| Nieruchomości | Poliuretan pierwotny | Poliuretan recyklingowy | Poliuretan wzmacniany nylonem |

|---|---|---|---|

| Moduł elastyczności | 35 MPa | 28 Mpa | 52 MPa |

| Odporność na rozdarcie | 85 kN/m | 60 kN/m | 110 kN/m |

Te parametry podkreślają zalety strukturalne materiałów pierwotnych i wzmocnionych w wymagających systemach mechanicznych.

Poliamid nowy vs. recykling: różnice w wydajności i trwałości

Użycie recyklingu może zmniejszyć koszty materiałów o około 15–20 procent, jednak istnieje pewien haczyk, jeśli chodzi o trwałość w dłuższej perspektywie czasu. Problem tkwi w niestabilnych łańcuchach polimerowych, które przyspieszają proces zużycia zmęczeniowego. Spójrzmy, co się dzieje po około 5000 godzinach pracy. Paski z nowego PU zachowują jeszcze około 92% swojej oryginalnej wytrzymałości, podczas gdy paski wykonane z 30% recyklingu osiągają jedynie około 78%, według badań opublikowanych w zeszłym roku w „Polymer Engineering Journal”. Różnica ta staje się jeszcze większa, gdy materiały są narażone na szkodliwe chemikalia. Nowe PU zachowuje stabilność wymiarową prawie dwa i pół raza dłużej niż jego recyklingowe odpowiedniki w tych warunkach. Dlatego wielu producentów nadal preferuje materiały nowe, mimo wyższych początkowych kosztów.

W przypadku aplikacji krytycznych dla działania, takich jak urządzenia medyczne lub precyzyjna automatyzacja, stosowanie poliuretanu pierwotnego zapewnia spójne właściwości mechaniczne i dłuższy okres użytkowania.

Konstrukcja przez wytłaczanie a formowanie wtryskowe: wpływ na wytrzymałość i jednorodność paska

Proces wytłaczania tworzy bezszwowe paski zębate z poliuretanu, które charakteryzują się zwykle odchyleniem wymiarów rzędu 0,2 mm, co czyni je idealnym rozwiązaniem tam, gdzie liczy się precyzja, na przykład w maszynach CNC. Z drugiej strony, formowanie wtryskowe pozwala na uzyskanie bardziej skomplikowanych kształtów zębów, jednak pozostawia linie spoin, które – według norm ASTM – osłabiają wytrzymałość paska o około 18–22 procent. Ze względu na to, że wiele układów samochodowych i przemysłowych wymaga ścisłych tolerancji ±0,05 mm, obserwuje się rosnącą liczbę specyfikacji technicznych, w których wymagane są paski współwytłaczane wzmocnione włóknem węglowym. Wersje te rozciągają się mniej niż 0,01% nawet pod maksymalnym obciążeniem – wynik, którego zwykłe paski nie są w stanie osiągnąć.

Ten trend odzwierciedla preferencję branżową dla metod opartych na wytłaczaniu, gdy najważniejsze są niezawodność i precyzja wymiarowa.

Zaawansowane techniki konstrukcji trwałych pasków zębatych z poliuretanu

Metody spawania i integralność połączeń w bezkońcowych paskach zębatych z poliuretanu

Wytrzymałość połączeń ma duże znaczenie dla tych bezkońcowych pasków zębatych z poliuretanu. Pod względem trwałości najlepsze wyniki dają ogólnie metody spawania ultradźwiękowego i nożem termicznym. Badania wykazują, że gdy połączenia są odpowiednio zespolone, osiągają one od 95 do prawie 100 procent pierwotnej wytrzymałości paska na rozciąganie przed zerwaniem (w „Polymer Engineering Journal” opublikowano w tym zakresie wartościowe dane w 2023 roku). Oznacza to znacznie mniejsze ryzyko przedwczesnego uszkodzenia paska w zastosowaniach wymagających dużego momentu obrotowego. Większość wiodących producentów zdaje sobie sprawę z tego faktu i obecnie stosuje zaawansowane metody spawania, tworząc połączenia, które skutecznie wytrzymują wielokrotny napór bez powstawania pęknięć w czasie.

Procesy te są szczególnie ważne w zautomatyzowanych liniach produkcyjnych, gdzie przestoje spowodowane pęknięciem paska mogą zakłócić całą produkcję.

Rola precyzyjnego formowania w minimalizowaniu słabych punktów i zużycia

W przypadku sterowania przepływem poliuretanu precyzyjne wtryskowanie utrzymuje tolerancje na bardzo ciasnym poziomie, około 0,02 mm. To pomaga wyeliminować irytujące pęcherzyki powietrza oraz nierówne miejsca utwardzania, które często występują przy standardowych metodach ekstruzji. Zgodnie z badaniami z działu Tribologii ASME z 2022 roku, taka dokładna technika zmniejsza chropowatość powierzchni o około 40%. Gładkie powierzchnie oznaczają mniejsze tarcie podczas pracy tych elementów, co skutkuje mniejszym wydzielaniem ciepła w trakcie eksploatacji. Ostateczny efekt? Paski wykonane tą precyzyjną metodą formowania charakteryzują się dłuższą żywotnością, ponieważ są mniej narażone na degradację termiczną i ogólne zużycie w całym okresie użytkowania.

Producenci łączący precyzyjne formowanie z optymalnym doborem materiałów osiągają przedziały serwisowe przekraczające średnie branżowe o 15–20%, szczególnie w sektorach wymagających wysokiej dokładności, takich jak pakowanie i obróbka CNC.

Odporność środowiskowa: dopasowanie materiałów paska PU do warunków pracy

Warianty pasków zębatych PU odpornych na oleje, przeznaczone do przemysłu spożywczego i antystatyczne

Formuły materiałów poliuretanowych specjalnie zaprojektowane do trudnych warunków zapewniają niezawodne wyniki tam, gdzie standardowe opcje zawiodą. Paski odporne na oleje zachowują około 93% swojej pierwotnej wytrzymałości, nawet po ponad 1000 godzinach przebywania w produktach naftowych, według najnowszych danych testów zgodności materiałów. Dzięki tym właściwościom są idealnym wyborem dla linii produkcyjnych samochodów i ciężkiego sprzętu przemysłowego. W przypadku zakładów produkcyjnych żywności dostępne są specjalne wersje zatwierdzone zgodnie z przepisami FDA, które skutecznie przeciwstawiają się aktywności enzymów pochodzących z białek mlecznych lub soku mięsnego podczas procesów technologicznych. W niebezpiecznych miejscach pracy, takich jak młyny mąki czy fabryki chemiczne, producenci korzystają z konstrukcji pasów antystatycznych o oporności elektrycznej poniżej 10^8 omów. Pomaga to zapobiegać iskrzeniu, które mogłoby spowodować zapłon palnych pyłów lub par w tych wysokim ryzyku środowiskach.

Wybór odpowiedniego wariantu zapewnia bezpieczeństwo i długą żywotność w różnych warunkach eksploatacji.

Wpływ zanieczyszczeń, takich jak tłuszcze, chemikalia i wilgoć, na wydajność pasków

Zanieczyszczenia przemysłowe obniżają właściwości pasków z poliuretanu poprzez różne mechanizmy:

| Zanieczyszczenie | Wpływ | Strata wydajności* |

|---|---|---|

| Tłuszcze/oleje | Wyciekanie plastycznych środków | redukcja elastyczności o 40–60% |

| Kwasy/zasady | Hydrolyza atakująca wiązania uretanowe | Strata wytrzymałości na rozciąganie do 70% |

| Infiltrycja wody | Pęczniecie (>3% zmiana objętości) | 25% spadek dokładności skoku |

*Na podstawie badań chemicznej odporności z 2024 roku obejmujących 12 związków poliuretanowych

Aby zapobiec pęcznieniu i utracie kontroli wymiarowej, paski pracujące w wilgotnych warunkach powinny mieć współczynnik pochłaniania wody poniżej 1,5%.

Powłoki ochronne (np. Teflon, silikon) dla zwiększonej trwałości i łatwiejszego czyszczenia

Naniesienie ochronnych powłok o grubości 50–200 μm zwiększa odporność pasków w ekstremalnych warunkach:

- Teflon® : Zmniejsza współczynnik tarcia o 65% na szybkich liniach pakujących

- Silikon : Działa niezawodnie w zakresie od -60°C do 230°C, idealny dla piekarniczych pieców

- Wierzchnie powłoki odpornoabraszyjne : Zmniejszenie zużycia rowków o 80% w przenośnikach górniczych (badania skuteczności powłoki z 2023 roku)

Te zabiegi pozwalają na jednoprzebiegową czyszczenie CIP w warunkach higienicznych, zapewniając przy tym utrzymanie powyżej 95% pokrycia powierzchni po 5000 cyklach, co poprawia zarówno czystość, jak i trwałość.

Strategie konserwacji maksymalizujące żywotność pasów zębatych z poliuretanu

Kluczowe praktyki zapobiegawcze: prawidłowe wyregulowanie, kontrola naciągu i osłony

Gdy paski zębate PU nie są prawidłowo wyregulowane, zużywają się o około 27% szybciej niż te poprawnie ustawione, według badań opublikowanych przez Industrial Transmission w 2023 roku. Poprawne ustawienie pozwala zmniejszyć zużycie krawędzi paska. Utrzymywanie naciągu w zalecanym zakresie wynoszącym około 4–6% wydłużenia zapobiega uszkodzeniu zębów. W tym przypadku ogromną różnicę wprowadza wysokiej jakości miernik naciągu o dokładności około ±2%. Jeśli paski są za luźne, będą się ślizgać zamiast przekazywać napęd. Jeśli natomiast są za ciasne, z czasem mogą pojawić się pęknięcia wewnętrzne. Montaż osłon ochronnych wokół pasków dodatkowo chroni je przed takimi czynnikami jak kurz czy rozprysk oleju, które odpowiadają za około jedną trzecią przypadków przedwczesnych uszkodzeń pasków obserwowanych w praktyce.

Wdrożenie tych procedur stanowi podstawę proaktywnej strategii konserwacji.

Skuteczne metody czyszczenia pasków zębatych PU bez powodowania uszkodzeń

Podczas czyszczenia taśm PU przeznaczonych do żywności lub odpornych na działanie chemiczne, należy stosować roztwory o obojętnym pH w zakresie 6,5–7,5 oraz bezwłókniste ściereczki, które są powszechnie zalecane. Unikaj nadmiernego używania parowych strumieni o temperaturze wyższej niż 140 stopni Fahrenheita (60 stopni Celsjusza), ponieważ mogą one poważnie uszkodzić taśmę. Zdecydowanie nie wolno stosować rozpuszczalników opartych na acetonie, ponieważ z czasem niszczą poliuretan. Większość techników poleca alkohol izopropylowy o stężeniu 70% do usuwania uporczywych plam tłustych, jednocześnie zachowując strukturę taśmy. Ta konkretna mieszanina w praktyce sprawdza się lepiej niż rozwiązania opisane w instrukcjach. Podczas przeglądów konserwacyjnych pamiętaj, by zmieniać miejsca czyszczenia na każdej taśmie, zamiast wielokrotnie przetrzeć te same obszary. To pomaga równomierniej rozłożyć zużycie na całej powierzchni.

Właściwe czyszczenie zachowuje jakość powierzchni i zapobiega przedwczesnemu starzeniu się materiału.

Powszechne błędy konserwacji skracające żywotność taśm PU

- Niewłaściwe przechowywanie: Moczenie pasków ciaśniejsze niż 12x ich średnica powoduje trwałe wygięcie

- Mieszane środki czyszczące: Łączenie kwasowych i zasadowych środków czyszczących tworzy korozyjne pozostałości

- Opóźniona wymiana: Używanie pasków z zużyciem zębów większym niż 3 mm wiąże się z ryzykiem katastrofalnego uszkodzenia napędu

- Przecenienie smarowania: Nakładanie smaru na samosmarujące się paski przyciąga brud, przyspieszając zużycie

Dodatkowo regularne inspekcje termowizyjne mogą wykryć ukryte problemy z niedokładnym wyrównaniem przed ich eskalacją do uszkodzenia, oferując nieinwazyjną metodę monitorowania stanu pasków.

Sekcja FAQ

Jaka jest główna zaleta stosowania poliuretanu pierwotnego w porównaniu z materiałami recyklingowymi dla pasków zębatych?

Poliuretan pierwotny charakteryzuje się wyższą stabilnością wymiarową i zachowuje większą wytrzymałość na rozciąganie w porównaniu z materiałami recyklingowymi, co czyni go bardziej odpowiednim do zastosowań krytycznych.

W jaki sposób precyzyjne formowanie wpływa na trwałość pasów zębatych z poliuretanu?

Precyzyjne formowanie zmniejsza chropowatość powierzchni i eliminuje słabe punkty spowodowane pęcherzami powietrza lub nierównym utwardzaniem, co skutkuje mniejszym tarciem, wydzielaniem ciepła oraz zużyciem, przedłużając tym samym żywotność pasa.

Dlaczego powłoki ochronne są ważne dla pasów zębatych z poliuretanu?

Powłoki ochronne, takie jak teflonowe i silikonowe, zwiększają trwałość dzięki zmniejszeniu tarcia, wytrzymują ekstremalne temperatury oraz ułatwiają czyszczenie, zapewniając dłuższą wydajność pracy pasów.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY