ပစ္စည်း၏အရည်အသွေးသည် PU တိုက်မှုဘီးစီး၏သက်တမ်းကိုမည်သို့ဆုံးဖြတ်ပေးသနည်း

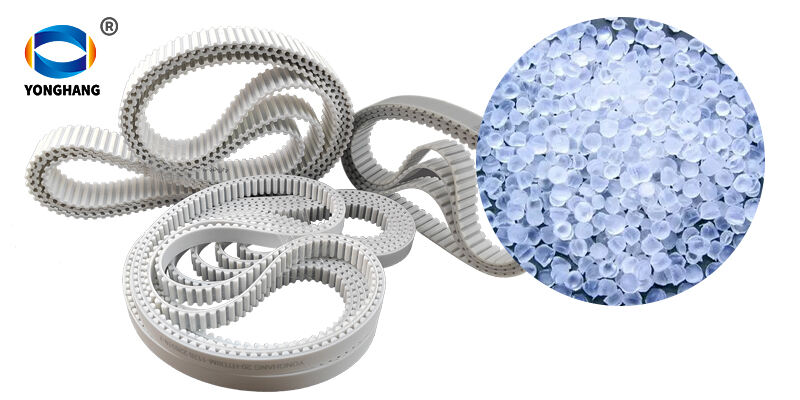

PU တိုက်မှုဘီးစီးများ၏ခံနိုင်ရည်ကိုသက်ရောက်မှုရှိသော အဓိကပစ္စည်းဂုဏ်သတ္တိများ

PU တိုက်ဆိုင်မှုပတ်စီး၏ သက်တမ်းရှည်ခြင်းသည် ပစ္စည်း၏ အဓိက ဂုဏ်သတ္တိသုံးခုအပေါ် အဓိကမူတည်ပါသည်- ဖိအားအောက်တွင် ဘယ်လောက်ခိုင်မာမှုရှိခဲ့သည်၊ ဒဏ်ဖြစ်မှုကို ခုခံနိုင်စွမ်းနှင့် ဓာတုပစ္စည်းများနှင့်ထိတွေ့ပါက ဘယ်လောက်တည်ငြိမ်မှုရှိခဲ့သည်။ ASTM D412-23 စံနှုန်းများအရ ကွေးညွှတ်မှု ၁၀၀,၀၀၀ ကျော်ကာလအတွင်း အရည်အသွေးမြင့် ပေါလီယူရီသိန်းသည် ၎င်း၏ မူလ ဆွဲခံအား၏ ၈၅ ရာခိုင်နှုန်းခန့်ကို ထိန်းသိမ်းထားနိုင်ပါသည်။ ဤသည်မှာ ဓာတ်ခွဲခန်းများတွင် ကျွန်ုပ်တို့ ပုံမှန်စမ်းသပ်နေသော မြန်မြန်ပျက်စီးမှုစမ်းသပ်မှုများတွင် ပုံမှန်ရာဘာပစ္စည်းများထက် သုံးဆခန့် ပိုမိုကောင်းမွန်စေပါသည်။ ပတ်စီး၏ မာကျောမှုသည်လည်း အရေးပါပါသည်။ Shore A အဆင့် ၉၅ ထက်မြင့်သော ပတ်စီးများသည် အားအင်အများဆုံးသုံးရသော အခြေအနေများတွင် အသုံးပြုပါက ပိုမိုနူးညံ့သော ပစ္စည်းများနှင့် နှိုင်းယှဉ်ပါက ၄၀% ခန့်ပိုမိုကြာရှည်စွာ ခံနိုင်ရည်ရှိပါသည်။

ပါဝင်ပစ္စည်းဖွဲ့စည်းမှုသည် အောက်ပါတွင် ဖော်ပြထားသည့်အတိုင်း စွမ်းဆောင်ရည်ကို သက်ရောက်မှုရှိပါသည်။

| ပစ္စည်းဥစ္စာ | Virgin PU | Recycled PU | Nylon-Reinforced PU |

|---|---|---|---|

| အလွှာ၏ အစွမ်းထက်မှု | 35 MPa | ၂၈ Mpa | 52 MPa |

| ချွတ်ခြင်းခံနိုင်မှု | 85 kN/m | 60 kN/m | 110 kN/m |

ဤစံနှုန်းများသည် စက်မှုစနစ်များတွင် တင်းကျပ်သော လိုအပ်ချက်များအတွက် Virgin နှင့် အားဖြည့်ပြုလုပ်ထားသော ပစ္စည်းများ၏ ဖွဲ့စည်းပုံအကျိုးကျေးဇူးများကို ဖော်ပြပါသည်။

သန့်စင်ပြီး ပေါလီယူရီသိန်းနှင့် ပြန်လည်အသုံးပြုထားသော ပြန်လည်ကြိတ်ဆုံထားသည့်ပစ္စည်း - စွမ်းဆောင်ရည်နှင့် ကြာရှည်ခံမှု ဆုံးရှုံးမှုများ

ပြန်လည်အသုံးပြုထားသော ပြန်လည်ကြိတ်ဆုံထားသည့်ပစ္စည်းကို အသုံးပြုခြင်းဖြင့် ပစ္စည်းကုန်ကျစရိတ်ကို ၁၅ မှ ၂၀ ရာခိုင်နှုန်းခန့် လျှော့ချနိုင်သော်လည်း အချိန်ကြာလာသည်နှင့်အမျှ ပစ္စည်းများ၏ ခံနိုင်ရည်ရှိမှုအပေါ်တွင် ပြဿနာတစ်ခုရှိပါသည်။ ပြဿနာမှာ ပင်ပန်းပြီး ပျက်စီးမှုဖြစ်စေသည့် ဖွဲ့စည်းမှုများကို အမှန်တကယ် မြန်ဆန်စေသည့် မတည်ငြိမ်သော ပေါလီမာဓာတ်ခွဲများတွင် ရှိပါသည်။ လုပ်ဆောင်မှု ၅၀၀၀ နာရီခန့်ကြာပြီးနောက် ဖြစ်ပျက်မှုကို ကြည့်ပါ။ မူရင်း ပေါလီယူရီသိန်း (PU) ဘီးများသည် မူလအားကို ၉၂% ခန့် ဆက်လက်ထိန်းသိမ်းထားနိုင်သော်လည်း ပြန်လည်ကြိတ်ဆုံထားသည့်ပစ္စည်း ၃၀% ပါဝင်သော ဘီးများမှာ ၇၈% ခန့်သာ ရှိသည်ဟု ပြီးခဲ့သည့်နှစ်က Polymer Engineering Journal တွင် ထုတ်ဝေထားသော သုတေသနအရ ဖော်ပြထားပါသည်။ ပြင်းထန်သော ဓာတုပစ္စည်းများနှင့် ထိတွေ့မှုအခြေအနေများတွင် ဤကွာခြားချက်မှာ ပို၍ကြီးမားလာပါသည်။ ဤအခြေအနေများအောက်တွင် ပြန်လည်အသုံးပြုထားသော ပစ္စည်းများထက် မူရင်း PU သည် အရွယ်အစားတည်ငြိမ်မှုကို နှစ်ဒသမသုံးဆခန့် ပို၍ကြာရှည်စွာ ထိန်းသိမ်းနိုင်ပါသည်။ ထုတ်လုပ်သူအများစုသည် ကနဦးကုန်ကျစရိတ်များသော်လည်း မူရင်းပစ္စည်းများကို အသုံးပြုနေကြခြင်း၏ အကြောင်းရင်းကို ရှင်းလင်းစေပါသည်။

ဆေးဘက်ဆိုင်ရာကိရိယာများ (သို့) တိကျသောအလိုအလျောက်စနစ်ကဲ့သို့ အရေးပါသည့်အသုံးချမှုများအတွက် မူမြစ်ပေါ်လီယူရီသိန်းကို အသုံးပြုခြင်းဖြင့် စက်ပိုင်းဆိုင်ရာအပြုအမူကို တည်ငြိမ်စေပြီး ဝန်ဆောင်မှုသက်တမ်းကို ကြာရှည်စေပါသည်။

ထုတ်လုပ်ထားသော နှင့် ပုံသွင်းထားသောတည်ဆောက်မှု: ပတ်ကွင်း၏ ခိုင်မာမှုနှင့် တည်ငြိမ်မှုအပေါ် သက်ရောက်မှု

Extrusion စနစ်ဖြင့် အကွာအဝေးတိကျမှုရှိသော CNC စက်များကဲ့သို့ တိကျမှုလိုအပ်သည့် အသုံးချမှုများအတွက် သင့်တော်သော ဆက်ကပ်မှုကင်းသည့် PU timing belt များကို ထုတ်လုပ်နိုင်ပြီး ယေဘုယျအားဖြင့် အရွယ်အစားတွင် mm 0.2 ခန့် ကွာခြားမှုရှိပါသည်။ နောက်တစ်ဖက်တွင် injection molding စနစ်ဖြင့် ပိုမိုရှုပ်ထွေးသော သွားပုံစံများကို ထုတ်လုပ်နိုင်သော်လည်း ASTM စံနှုန်းများအရ ဘီးလ်၏ ခွန်အားကို 18 မှ 22 ရာခိုင်နှုန်းခန့် အားနည်းစေသည့် weld line များကို ကျန်ရစ်စေပါသည်။ အများအားဖြင့် အားလုံး +/– 0.05 mm တိကျမှုလိုအပ်သော ကားနှင့် စက်မှုလုပ်ငန်းများတွင် co-extruded နှင့် carbon fiber ဖြင့် အားပြင်းထားသော ဘီးလ်များကို တောင်းဆိုမှုများ ပိုမိုများပြားလာနေပါသည်။ ဤအားပြင်းထားသော ဘီးလ်များသည် အများဆုံး ဝန်အောက်တွင်ပင် 0.01% ထက်နည်းသော ဆွဲဆန့်မှုသာရှိပြီး ပုံမှန်ဘီးလ်များဖြင့် မမီနိုင်ပါ။

ဤကူးပြောင်းမှုသည် ယုံကြည်စိတ်ချရမှုနှင့် အရွယ်အစားတိကျမှုတို့သည် အဓိကကျသောအခါ extrusion-based နည်းလမ်းများကို စက်မှုလုပ်ငန်းက ဦးစားပေးရွေးချယ်မှုကို ဖော်ပြနေပါသည်။

ခံနိုင်ရည်ရှိသော PU Timing Belts များအတွက် တိုးတက်သော တည်ဆောက်မှုနည်းလမ်းများ

အန္တရာယ်ကင်းသော PU ပါဝါဘီးများတွင် ချုပ်ဆိုမှုနည်းလမ်းများနှင့် ဆက်သွယ်မှု၏ ခိုင်မာမှု

အန္တရာယ်ကင်းသော PU ပါဝါဘီးများအတွက် ဆက်သွယ်မှုများ၏ ခိုင်မာမှုသည် အလွန်အရေးပါပါသည်။ ၎င်းတို့ကို ကြာရှည်စွာ အသုံးပြုနိုင်ရန်အတွက် ယူလထရာဆောနစ် ချုပ်ဆိုမှုနှင့် ပူနွေးသောဓားဖြင့် ချုပ်ဆိုမှုနည်းလမ်းများသည် စုစုပေါင်းအနေဖြင့် အကောင်းဆုံးရလဒ်များကို ပေးလေ့ရှိပါသည်။ ၂၀၂၃ ခုနှစ်က Polymer Engineering Journal တွင် ဖော်ပြခဲ့သည့်အတိုင်း ဤဆက်သွယ်မှုများကို သင့်တော်စွာ ပေါင်းစပ်ချုပ်ဆိုပါက ပါဝါဘီး၏ မူရင်းတင်းမာမှု (tension) တန်ဖိုး၏ ၉၅ မှ ၉၉ ရာခိုင်နှုန်းအထိ ထိန်းသိမ်းနိုင်ကြောင်း လေ့လာမှုများက ပြသထားပါသည်။ ဆိုလိုသည်မှာ အများအားဖြင့် တွန်းအားများသော အသုံးချမှုများတွင် ပါဝါဘီးများ စောစောပိုင်းတွင် ပျက်စီးခြင်းမှ ကင်းဝေးစေပါသည်။ ထိပ်တန်းထုတ်လုပ်သူအများစုသည် ဤအချက်ကို နားလည်ပြီး အကြိမ်ကြိမ်ဖိအားပေးမှုများကို ခံနိုင်ရည်ရှိပြီး အချိန်ကြာလာသည်နှင့်အမျှ ကြော်များ မဖြစ်ပေါ်စေဘဲ ဆက်သွယ်မှုများကို ဖန်တီးရန် နည်းပညာမြင့် ချုပ်ဆိုမှုနည်းလမ်းများကို အသုံးပြုလာကြပါသည်။

ပါဝါဘီးပြတ်ကျခြင်းကြောင့် ရပ်ဆိုင်းမှုများဖြစ်ပြီး စက်မှုလုပ်ငန်းတစ်ခုလုံး ထိခိုက်နိုင်သော အလိုအလျောက်ထုတ်လုပ်မှုလိုင်းများတွင် ဤလုပ်ငန်းစဉ်များသည် အထူးသဖြင့် အရေးပါပါသည်။

အားနည်းသောနေရာများနှင့် ပွတ်မှုကို အနည်းဆုံးဖြစ်စေရန် တိကျမှုရှိသော ဖောင်းခြင်း၏ အခန်းကဏ္ဍ

ပေါလီယူရီသိန်း စီးဆင်းမှုထိန်းချုပ်မှုအပေါ် စဉ်းစားပါက၊ တိကျမှုရှိသော ထိုးသွင်းဖောင်းခြင်းသည် 0.02 mm အတွင်း အလွန်တိကျစွာ ထိန်းချုပ်ပေးပါသည်။ ပုံမှန် extrusion နည်းလမ်းများတွင် အများအားဖြင့် ဖြစ်ပေါ်လေ့ရှိသော လေအိတ်များနှင့် မညီညာသော ခဲပြီးသည့်နေရာများကို ဖယ်ရှားရာတွင် ဤနည်းလမ်းက အထောက်အကူပြုပါသည်။ ASME ၏ Tribology ဌာနမှ 2022 ခုနှစ်က ပြုလုပ်ခဲ့သော သုတေသနအချို့အရ ဤကဲ့သို့သော တိကျမှုရှိသည့် ချိန်ညှိမှုမျိုးသည် မျက်နှာပြင် မာကျောမှုကို အမှန်အကန် 40% ခန့် လျော့ကျစေပါသည်။ ပိုမိုချောမွေ့သော မျက်နှာပြင်များသည် အစိတ်အပိုင်းများ လည်ပတ်စဉ် ပွတ်တိုက်မှု ပိုမိုနည်းပါးစေပြီး လည်ပတ်နေစဉ် ပိုမိုနည်းပါးသော အပူကို ထုတ်လုပ်စေပါသည်။ နောက်ဆုံးတွင် ဤတိကျသော ဖောင်းခြင်းနည်းလမ်းဖြင့် ပြုလုပ်ထားသော ဘီးများသည် ဝန်ဆောင်မှုဘဝအတွင်း အပူကြောင့် ပျက်စီးမှုနှင့် ပုံမှန်ပွတ်မှုများကို လျော့နည်းစေသောကြောင့် ပိုမိုကြာရှည်စွာ ခံနိုင်ရည်ရှိပါသည်။

တိကျမှုရှိသော ဖောင်းခြင်းနှင့် ပစ္စည်းရွေးချယ်မှုကို ပေါင်းစပ်အသုံးပြုသည့် ထုတ်လုပ်သူများသည် ထုတ်လုပ်မှုနှင့် CNC စက်မှုလုပ်ငန်းကဲ့သို့ တိကျမှုမြင့်မားသော နယ်ပယ်များတွင် အထူးသဖြင့် စက်မှုလုပ်ငန်း ပျမ်းမျှထက် 15–20% ပိုမိုကြာရှည်သော ဝန်ဆောင်မှုကာလများကို ရရှိပါသည်။

ပတ်ဝန်းကျင်ခုခံမှု - PU ဘီလုံးပါတ်စီးများ၏ ပစ္စည်းများကို လည်ပတ်မှုအခြေအနေများနှင့် ကိုက်ညီအောင်ပြုလုပ်ခြင်း

ဆီခုခံ၊ အစားအသောက်အဆင့်အတန်းနှင့် လျှပ်စစ်ဓာတ်ခံနိုင်သည့် PU တိုက်ရိုက်ဘီလုံးပါတ်စီးအမျိုးအစားများ

ခက်ခဲသောအခြေအနေများအတွက် အထူးရည်ရွယ်၍ ဒီဇိုင်းထုတ်ထားသော PU ပစ္စည်းဖော်မြူလာများသည် စံသတ်မှတ်ချက်များနှင့် မကိုက်ညီသော နေရာများတွင် ယုံကြည်စိတ်ချရသော ရလဒ်များကို ပေးစွမ်းနိုင်ပါသည်။ ဆီခံဘော်ဒီများသည် ပစ္စည်းတူညီမှု လေ့လာမှုများမှ မကြာသေးမီက စမ်းသပ်မှုအချက်အလက်များအရ နီကျီလ်ဓာတ်ပစ္စည်းများတွင် ၁၀၀၀ နာရီကျော် ထားပြီးနောက်တွင် မူလအားကို ၉၃% ခန့် ထိန်းသိမ်းထားနိုင်ပါသည်။ ဤဂုဏ်သတ္တိများကြောင့် ကားထုတ်လုပ်ရေးလိုင်းများနှင့် လေးလံသော စက်မှုလက်မှုပစ္စည်းများအတွက် အကောင်းဆုံးရွေးချယ်မှုများ ဖြစ်စေပါသည်။ အစားအစာထုတ်လုပ်ရေးစက်ရုံများတွင် FDA စည်းမျဉ်းများအရ အတည်ပြုထားသော အထူးဗားရှင်းများရှိပြီး နို့ပရိုတင်းများ သို့မဟုတ် အသားအညှော်များမှ အင်ဇိုင်းလှုပ်ရှားမှုများကို ကိုင်တွယ်ဖြေရှင်းရာတွင် ခံနိုင်ရည်ရှိပါသည်။ မုန့်စက်ရုံများ သို့မဟုတ် ဓာတုစက်ရုံများကဲ့သို့သော အန္တရာယ်ရှိသော အလုပ်နေရာများတွင် ထုတ်လုပ်သူများသည် 10^8 အိုမ်များအောက်တွင် လျှပ်စစ်ခုခံမှု တိုင်းတာမှုများရှိသော အနှောင့်အယှက်ပေးသော ဘော်ဒီဒီဇိုင်းများကို အသုံးပြုကြပါသည်။ ဤအရာသည် ဤအန္တရာယ်များသော ပတ်ဝန်းကျင်များတွင် လောင်စာဓာတ်မှုန့်များ သို့မဟုတ် အငွေ့များကို လောင်ကျွမ်းစေနိုင်သော စပ်ကြားများကို ကာကွယ်ရာတွင် အကူအညီပေးပါသည်။

သင့်တော်သော ဗားရှင်းကို ရွေးချယ်ခြင်းဖြင့် လည်ပတ်မှုအခြေအနေများစွာတွင် ဘေးကင်းမှုနှင့် ကြာရှည်ခံမှုကို သေချာစေပါသည်။

ဂရိတ်၊ ဓာတုပစ္စည်းများနှင့် စိုထိုင်းဆကဲ့သို့ ညစ်ညမ်းမှုများက ဘီးလ်စွမ်းဆောင်ရည်အပေါ် သက်ရောက်မှု

စက်မှုလုပ်ငန်း ညစ်ညမ်းမှုများသည် PU တိုက်ရိုက် ဘီးလ်များကို ကွဲပြားသော ယန္တရားများဖြင့် ပျက်စီးစေပါသည်-

| ကူးယူသည့်အပစ် | သက်ရောက်မှု | စွမ်းဆောင်ရည် ဆုံးရှုံးမှု* |

|---|---|---|

| ဂရိတ်/ဆီများ | ပလပ်စတစ်ဖြစ်ပစ္စည်း ဆွဲထုတ်ခြင်း | 40–60% ယှဉ်ပြိုင်မှု လျော့နည်းခြင်း |

| အက်ဆစ်/အယ်လ်ကာလိ | ဟိုက်ဒရောလိစ်သည် ယူရီသိန်း အဆက်အသွယ်များကို တိုက်ခိုက်ခြင်း | တင်းမာမှု 70% အထိ ဆုံးရှုံးနိုင်ခြင်း |

| ရေဝင်ခြင်း | ဖောင်းခြင်း (>3% အထုတ်အပိုး ပြောင်းလဲမှု) | ၂၅% ပစ္စည်းတိကျမှု ကျဆင်းခြင်း |

*PU ဒြပ်ပေါင်း ၁၂ မျိုး၏ ၂၀၂၄ ဓာတုဒဏ်ခံနိုင်မှု လေ့လာမှုအရ

ဖောင်းခြင်းနှင့် အရွယ်အစားထိန်းချုပ်မှုဆုံးရှုံးမှုကို ကာကွယ်ရန်၊ စိုထိုင်းသော ပတ်ဝန်းကျင်တွင် အလုပ်လုပ်သည့် ဘီးများသည် ရေစုပ်ယူမှုနှုန်း ၁.၅% အောက်တွင် ရှိသင့်ပါသည်။

ခံနိုင်ရည်နှင့် သန့်ရှင်းရလွယ်ခြင်းကို မြှင့်တင်ပေးရန် ကာကွယ်ပေးသော အလ пок (ဥပမာ - Teflon, Silicone)

50–200 μm ကာကွယ်ပေးသော အလွှာများ လိမ်းခြင်းဖြင့် ပြင်းထန်သော အခြေအနေများတွင် ဘီး၏ ခံနိုင်ရည်ကို မြှင့်တင်ပေးပါသည်-

- Teflon® : အမြန်နှုန်းမြင့် ပေါ့ချာဂိုဒေါင်းလိုင်းများတွင် ပွတ်တိုက်မှု အချိုးကိန်းကို ၆၅% လျှော့ချပေးသည်

- ဆီလီကွန် : -60°C မှ 230°C အထိ ယုံကြည်စွာ အလုပ်လုပ်နိုင်ပြီး မုန့်ဖုတ်အိုးများအတွက် သင့်တော်ပါသည်

- ပွတ်တိုက်မှုခံနိုင်ရည်ရှိသော အပေါ်ယံအလွှာများ : မျက်မထင်စက် (၂၀၂၃) အလွှာဖုံးအရည်အသွေးစမ်းသပ်မှုများအရ တွင်းထွက်ကုန်ပစ္စည်းများကို သယ်ဆောင်သည့် စက်တန်းများတွင် အနိမ့်အမြင့်ကွဲပြားမှု wear ကို ၈၀% လျော့နည်းစေပါသည်

ဤကုသမှုများသည် သန့်ရှင်းသော ပတ်ဝန်းကျင်များတွင် တစ်ကြိမ်တည်း CIP သန့်စင်မှုကို ပံ့ပိုးပေးပြီး စက်အသုံးပြုမှု ၅၀၀၀ ကြိမ်ကျော်လွန်ပြီးနောက်တွင်ပါ မျက်နှာပြင်၏ ၉၅% ကျော်ကို ထိန်းသိမ်းထားနိုင်ပြီး သန့်ရှင်းမှုနှင့် ဝန်ဆောင်မှုသက်တမ်း နှစ်ခုစလုံးကို မြှင့်တင်ပေးပါသည်

PU အချိန်ယူဘီးများ၏ ဝန်ဆောင်မှုသက်တမ်းကို အများဆုံးဖြစ်အောင် ထိန်းသိမ်းရန် ဗျူဟာများ

အရေးကြီးသော ကာကွယ်ရေးလုပ်ငန်းစဉ်များ - တပ်ဆင်မှုမှန်ကန်ခြင်း၊ ကြိုးတပ်မှုထိန်းချုပ်မှုနှင့် ကာကွယ်မှု

PU ချိန်ကိုက်ခါးပတ်များသည် မှန်ကန်စွာမညီသောအခါ၊ မှန်ကန်စွာနေရာချထားသော 27% ခန့်ပိုမိုမြန်ဆန်စွာ ဟောင်းနွမ်းသွားတတ်ပါသည်။ 2023 ခုနှစ်ထုတ် Industrial Transmission မှထုတ်ဝေသောလေ့လာမှုတစ်ခုအရ မှန်ကန်စွာချိန်ညှိခြင်းသည် ခါးပတ်၏အစွန်းများတစ်လျှောက် ဝတ်ဆင်မှုကို လျော့နည်းစေသည်။ အကြံပြုထားသော 4 မှ 6% အကွာအဝေးအတွင်း တင်းမာမှုကို ထိန်းထားခြင်းဖြင့် သွားများကို ပျက်စီးခြင်းမှ ရပ်တန့်စေသည်။ +/- 2% တိကျမှုရှိသော အရည်အသွေးကောင်းမွန်သော တင်းမာမှုတိုင်းကိရိယာသည် ဤနေရာတွင် ကွဲပြားခြားနားမှုကို ဖြစ်စေသည်။ ခါးပတ်တွေ အရမ်းချောင်နေတယ်ဆိုရင် မှန်ကန်စွာ မောင်းနှင်မယ့်အစား ချော်သွားပါလိမ့်မယ်။ ဒါပေမယ့် အရမ်းကြပ်နေရင်တော့ အတွင်းပိုင်း အက်ကြောင်းတွေက အချိန်ကြာလာနိုင်ပါတယ်။ ခါးပတ်ပတ်ပတ်လည်တွင် အကာအကွယ်အကာများ တပ်ဆင်ခြင်းသည် ဖုန်မှုန့်နှင့် ဆီကွဲအက်ခြင်းကဲ့သို့သော အရာများကို အကာအကွယ်ပေးနိုင်ပြီး ၎င်းသည် ကွင်းပြင်တွင် ကျွန်ုပ်တို့မြင်ရသော အချိန်မတန်မီ ခါးပတ်ချို့ယွင်းမှု၏ သုံးပုံတစ်ပုံခန့်ကို အမှန်တကယ်ဖြစ်စေသည်။

ဤကျင့်ဝတ်များကို အကောင်အထည်ဖော်ခြင်းသည် တာဝန်ယူမှုရှိသော ထိန်းသိမ်းရေး ဗျူဟာတစ်ရပ်၏ အခြေခံကို ဖွဲ့စည်းပေးပါသည်။

ပျက်စီးမှုမဖြစ်စေဘဲ PU တိမ်းယိမ်းပါးလွှာများအတွက် ထိရောက်သော သန့်ရှင်းရေးနည်းလမ်းများ

အစားအသောက်နှင့် ဓာတုပစ္စည်းများကို ခံနိုင်ရည်ရှိသော PU ဘီးလ်များကို သန့်ရှင်းရေးပြုလုပ်ရာတွင် pH 6.5 မှ 7.5 အတွင်းရှိ အီးထရာလ်ဖြေရည်များကိုသာ အသုံးပြုပါ။ လူတိုင်းအကြံပြုသည့် အမှိုက်မကပ်သော အဝတ်စများကိုလည်း အသုံးပြုပါ။ 140 ဒီဂရီဖာရင်ဟိုက် (သို့) 60 ဒီဂရီစင်တီဂရိတ်ထက် ပိုပြင်းသော စတီးမ်ဂျက်များကို အလွန်အကျွံအသုံးမပြုပါနှင့်။ ထိုသို့ပြုလုပ်ပါက ဘီးလ်၏ ဖွဲ့စည်းပုံကို ပျက်စီးစေနိုင်ပါသည်။ အက်ဆီတိုင်းအခြေခံ အယ်လ်ကိုဟောများကိုလည်း လုံးဝရှောင်ကြဉ်ပါ။ အဘယ်ကြောင့်ဆိုသော် ၎င်းတို့သည် ပေါလီယူရီသိန်းကို အချိန်ကြာလာသည်နှင့်အမျှ ဖြိုခွဲပြီး ပျက်စီးစေနိုင်ပါသည်။ အများအားဖြင့် နည်းပညာပိုင်းဆိုင်ရာ ဝန်ထမ်းများသည် ခိုင်မာသော ဆီကြေးများကို ဖယ်ရှားရန် 70 ရာခိုင်နှုန်းပါဝင်သော အိုင်သိုပရိုပီးလ် အယ်လ်ကိုဟောကို အသုံးပြုကြပြီး ဘီးလ်၏ ဖွဲ့စည်းပုံကို မပျက်စီးစေဘဲ ထိန်းသိမ်းနိုင်ပါသည်။ လက်တွေ့တွင် စာအုပ်များတွင် ရေးထားသည်ထက် ထိုဖြေရည်သည် ပိုမိုထိရောက်စွာ အလုပ်ဖြစ်စေပါသည်။ ထိန်းသိမ်းမှုလုပ်ငန်းများကို ပြုလုပ်သည့်အခါတိုင်း တစ်ခုတည်းသော နေရာကို ထပ်ခါထပ်ခါ သန့်ရှင်းမှုပြုလုပ်ခြင်းအစား ဘီးလ်တစ်ခုချင်းစီ၏ သန့်ရှင်းမှုနေရာကို ပြောင်းလဲပေးပါ။ ထိုသို့ပြုလုပ်ခြင်းဖြင့် မျက်နှာပြင်တစ်လျှောက် ပိုမိုညီတူညီမျှ wear ဖြစ်ပေါ်စေပါသည်။

သင့်တော်သော သန့်ရှင်းမှုပြုလုပ်မှုသည် မျက်နှာပြင်အရည်အသွေးကို ထိန်းသိမ်းပေးပြီး အလျင်အမြန် အိုမင်းခြင်းမှ ကာကွယ်ပေးပါသည်။

PU ဘီးလ်၏ သက်တမ်းကို တိုစေသော အဖြစ်များသည့် ထိန်းသိမ်းမှုအမှားများ

- သိုလှောင်မှုမှားယွင်းခြင်း ကော်လင်းဘီးများကို ၁၂ ဆထက်ပိုသော အချင်းနှိုင်းယှဉ်မှုဖြင့် တင်းကျပ်စွာ ဝိုင်းခြင်းသည် အမြဲတမ်းကွေးညွှတ်မှုကို ဖြစ်စေသည်

- ရောနှောသန့်ရှင်းရေးဓာတုပစ္စည်းများ အက်ဆစ်နှင့် အယ်လကာလိုင်းသန့်ရှင်းရေးပစ္စည်းများကို ပေါင်းစပ်ခြင်းသည် ပျက်စီးစေသော ကျန်ကြွင်းပစ္စည်းများကို ဖန်တီးပေးသည်

- အစားထိုးမှုနှောင့်နှေးခြင်း သွားများတွင် ၃ မီလီမီတာထက်ပိုသော သုံးစွဲမှုဖြင့် ဘီးများကို လည်ပတ်ခြင်းသည် ကျိုးပဲ့သွားနိုင်ခြေကို ဖြစ်စေသည်

- ဆီလိမ်းလွန်ခြင်း ကိုယ်ပိုင်ဆီလိမ်းသော ဘီးများသို့ ဂရိတ်ဆီကို လိမ်းခြင်းသည် အမှိုက်အိမ်များကို ဆွဲဆောင်ပြီး သုံးစွဲမှုကို အရှိန်မြှင့်တင်ပေးသည်

ထို့အပြင် ပုံမှန် အပူဓာတ်ရှာဖွေမှုစစ်ဆေးမှုများသည် ပျက်စီးမှုမဖြစ်မီ မှာယူထားသော မှာယူမှုပြဿနာများကို ရှာဖွေဖော်ထုတ်နိုင်ပြီး ဘီးကျန်းမာရေးကို စောင့်ကြည့်ရန် အထိရောက်ဆုံးနည်းလမ်းတစ်ခုကို ပေးစွမ်းနိုင်သည်

FAQ အပိုင်း

တိမ်းညွှတ်ဘီးများအတွက် ပြန်သုံးပစ္စည်းများအစား မူရင်းပေါ်လီယူရီသိန်းကို အသုံးပြုခြင်း၏ အဓိက အားသာချက်မှာ အဘယ်နည်း

မူရင်းပေါ်လီယူရီသိန်းသည် ပြန်သုံးပစ္စည်းများနှင့် နှိုင်းယှဉ်ပါက ပိုမိုမြင့်မားသော အရွယ်အစားတည်ငြိမ်မှုကို ထိန်းသိမ်းထားပြီး ပိုမိုများပြားသော တင်းမာမှုကို ထိန်းသိမ်းထားသည်. ထို့ကြောင့် အရေးကြီးသော လုပ်ငန်းများတွင် ပိုမိုသင့်တော်ပါသည်

တိကျသောမော်လ်ဒင်းသည် PU အချိန်ဘီးစီးများ၏ သက်တမ်းကို မည်သို့သက်ရောက်မှုရှိပါသလဲ။

တိကျသောမော်လ်ဒင်းသည် မျက်နှာပြင်ကို ချောမွေ့စေပြီး လေအိတ်များ သို့မဟုတ် မညီညာသော ကျီးခြောက်ခြင်းကြောင့် ဖြစ်ပေါ်လာသည့် အားနည်းချက်များကို ဖယ်ရှားပေးသည်။ ထို့ကြောင့် ပွတ်တိုက်မှု၊ အပူထုတ်လုပ်မှုနှင့် ဆုံးရှုံးမှုများ လျော့နည်းစေပြီး ဘီးစီး၏ သက်တမ်းကို ရှည်လျားစေပါသည်။

PU အချိန်ဘီးစီးများအတွက် ကာကွယ်ပေးသော အလ пок်များ အဘယ်ကြောင့် အရေးပါပါသလဲ။

Teflon နှင့် silicone ကဲ့သို့သော ကာကွယ်ပေးသော အလွှာများသည် ပွတ်တိုက်မှုကို လျော့နည်းစေပြီး အလွန်အမင်း ပူပြင်းမှုကို ခံနိုင်ရည်ရှိကာ သန့်ရှင်းရန် လွယ်ကူစေသည့်အတွက် ဘီးစီး၏ သက်တမ်းရှည်စေရန် ထောက်ပံ့ပေးပါသည်။

အကြောင်းအရာများ

-

ပစ္စည်း၏အရည်အသွေးသည် PU တိုက်မှုဘီးစီး၏သက်တမ်းကိုမည်သို့ဆုံးဖြတ်ပေးသနည်း

- PU တိုက်မှုဘီးစီးများ၏ခံနိုင်ရည်ကိုသက်ရောက်မှုရှိသော အဓိကပစ္စည်းဂုဏ်သတ္တိများ

- သန့်စင်ပြီး ပေါလီယူရီသိန်းနှင့် ပြန်လည်အသုံးပြုထားသော ပြန်လည်ကြိတ်ဆုံထားသည့်ပစ္စည်း - စွမ်းဆောင်ရည်နှင့် ကြာရှည်ခံမှု ဆုံးရှုံးမှုများ

- ထုတ်လုပ်ထားသော နှင့် ပုံသွင်းထားသောတည်ဆောက်မှု: ပတ်ကွင်း၏ ခိုင်မာမှုနှင့် တည်ငြိမ်မှုအပေါ် သက်ရောက်မှု

- ခံနိုင်ရည်ရှိသော PU Timing Belts များအတွက် တိုးတက်သော တည်ဆောက်မှုနည်းလမ်းများ

- ပတ်ဝန်းကျင်ခုခံမှု - PU ဘီလုံးပါတ်စီးများ၏ ပစ္စည်းများကို လည်ပတ်မှုအခြေအနေများနှင့် ကိုက်ညီအောင်ပြုလုပ်ခြင်း

- PU အချိန်ယူဘီးများ၏ ဝန်ဆောင်မှုသက်တမ်းကို အများဆုံးဖြစ်အောင် ထိန်းသိမ်းရန် ဗျူဟာများ

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY