O Papel das Correias Redondas nos Sistemas Modernos de Controle de Movimento

Entendendo o Controle de Movimento e a Integração dos Sistemas de Correias Redondas

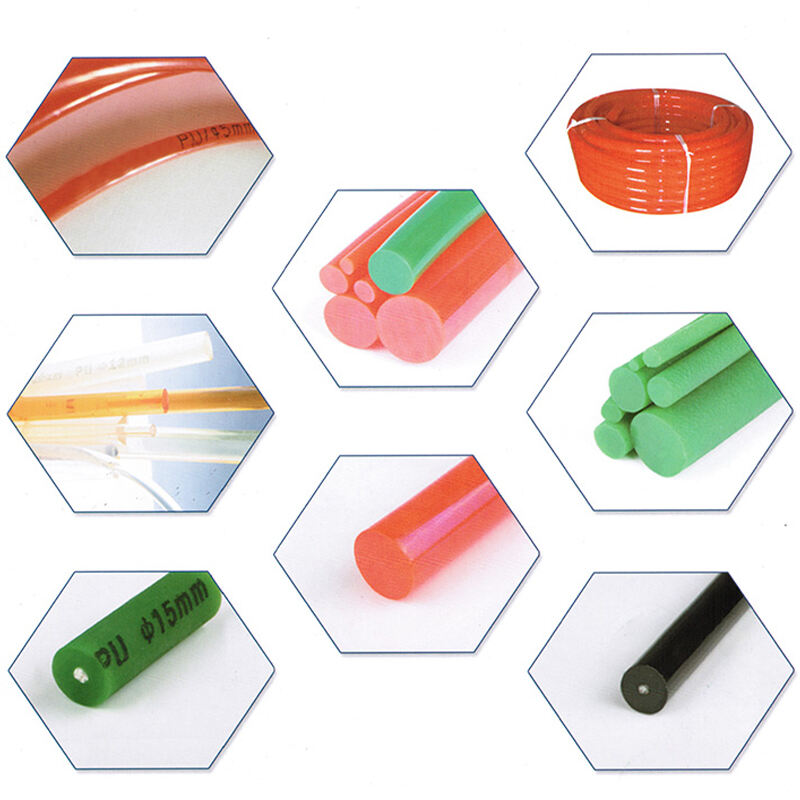

Os sistemas de controlo de movimento atuais precisam de todo o tipo de peças mecânicas a trabalharem em conjunto de forma precisa para lidarem com coisas como controlo de velocidade, precisão de posicionamento e gestão dos níveis de binário. As correias redondas funcionam muito bem nesse contexto, pois possuem um perfil redondo, em vez de plano ou em V como outros tipos. Este design circular permite que elas transfiram potência suavemente através de polias com ranhuras em U ou em V, com poucas complicações. O que as distingue das correias planas ou trapezoidais convencionais é a sua elasticidade. Essa característica elástica significa que elas não exigem ajustes constantes após a instalação, tornando o alinhamento menos crítico e reduzindo a manutenção ao longo do tempo. Segundo uma pesquisa publicada no ano passado, a mudança para correias redondas reduziu o tempo de configuração em cerca de 20% em sistemas de transporte compostos por múltiplos módulos. Esse tipo de eficiência explica por que essas correias são amplamente utilizadas, desde impressoras de escritório até linhas industriais de embalagem, chegando até mesmo a equipamentos delicados de fabricação de semicondutores, onde espaços apertados e condições de carga variáveis tornam as correias tradicionais pouco práticas.

Melhorando a Resposta e Precisão na Automação com Correias Redondas

Correias redondas de poliuretano e borracha possuem uma elasticidade natural que as ajuda a lidar com pequenas variações na carga, o que faz com que os sistemas automatizados respondam melhor no geral. A forma como esses materiais absorvem choques reduz as vibrações ao longo da maquinaria. Isso é muito importante em trabalhos delicados, como posicionar peças para robôs ou alinhar componentes ópticos, onde até mesmo movimentos mínimos podem causar problemas. Analisando números reais de desempenho em ambientes industriais, alimentadores CNC que utilizam correias redondas atingem consistentemente uma precisão de posicionamento em torno de ±0,1 mm. Isso representa cerca de 23% melhor do que a maioria dos sistemas com correias trapezoidais (V-belt), segundo estudos recentes publicados pelo Industrial Automation Reports. Outra grande vantagem é sua leveza. Estamos falando aproximadamente de 0,3 a 0,7 gramas por centímetro cúbico. Esse menor peso permite que as máquinas acelerem mais rapidamente durante operações rápidas de pegar e colocar, tão comuns nos ambientes modernos de fabricação.

Estudo de Caso: Implementação de Correias Redondas em Equipamentos de Manipulação de Semicondutores

Um grande fabricante de chips substituiu suas antigas correias dentadas por correias redondas de poliuretano de 8mm nos robôs de transferência de wafer utilizados em toda a área de salas limpas. O que aconteceu em seguida foi bastante impressionante - quase todas (cerca de 92%) as ajustagens semanais dos tensionadores simplesmente desapareceram. E adivinhe só? O nível de ruído também diminuiu, caindo de cerca de 68 decibéis para um nível bem mais silencioso de 54 dB. Durante mais de um ano consecutivo, esses sistemas continuaram mantendo a precisão de posicionamento dentro de uma margem de mais ou menos 2 mícron, mesmo após funcionarem sem parar por 20.000 horas. Um resultado bastante convincente sobre o porquê as correias redondas funcionam tão bem em salas limpas, onde tanto a precisão é essencial quanto a redução de partículas de poeira é absolutamente crítica.

Eficiência na Transmissão de Potência: Vantagens das Correias Redondas em Relação às Correias Planas e Trapezoidais

Avaliação do Desempenho das Correias Redondas sob Cargas Dinâmicas

Correias redondas destacam-se em cenários com cargas dinâmicas devido às suas propriedades elásticas, que permitem uma distribuição adaptativa da carga pelos polias. Ao contrário de perfis de correias rígidos, a secção transversal circular minimiza concentrações localizadas de tensão — uma vantagem crítica em aplicações como máquinas de embalagem com variações frequentes de velocidade.

Eficiência na Transmissão de Energia Comparada a Correias Planas e Trapezoidais

O contato contínuo da superfície das correias redondas reduz o deslizamento em 23% em comparação com correias planas e trapezoidais tradicionais em aplicações de torque baixo a médio. Essa eficiência resulta de dois fatores principais:

- Deformação elástica : A flexibilidade compressiva permite melhor adaptação às ranhuras das polias

- Distribuição Uniforme da Tensão : Elimina o desgaste nas bordas comum em correias trapezoidais

| Metricidade | Correias Redondas | Correias Planas | Polias Trapezoidais |

|---|---|---|---|

| Faixa de velocidade | 0,5–15 m/s | 1–25 m/s | 2–30 m/s |

| Torque Ótimo | <150 Nm | <300 Nm | <500 Nm |

Limitações em Aplicações de Alto Torque

Embora correias redondas superem concorrentes em eficiência sob cargas moderadas, sua elasticidade torna-se uma desvantagem em cenários de alto torque (>200 Nm). A regra mínima de diâmetro da polia de 6:1 (em relação à espessura da correia) restringe designs compactos, tornando-as menos viáveis do que correias trapezoidais reforçadas em maquinário pesado.

Flexibilidade e Design Compacto: Correias Redondas em Sistemas de Conveyors e Modulares

Adaptabilidade em Sistemas de Conveyors Utilizando Tecnologia de Correias Redondas

Correias redondas funcionam muito bem em sistemas de transporte que exigem reconfigurações constantes, pois elas se esticam e dobram em todas as direções. As correias planas exigem que tudo esteja perfeitamente alinhado, mas as correias redondas conseguem lidar com situações em que as polias não estão totalmente alinhadas ou quando as cargas se deslocam durante a operação. Elas continuam transferindo potência de forma consistente mesmo nessas condições. Indústrias de processamento de alimentos e centros logísticos consideram essas correias especialmente úteis, já que os arranjos dos transportadores costumam ser alterados ao longo das diferentes estações conforme os produtos entram e saem. Muitos fabricantes migraram para correias redondas simplesmente porque elas economizam tempo durante as mudanças de configuração e reduzem o tempo de inatividade ao ajustar as linhas de produção para novos produtos.

Liberdade de Projeto por meio de Rotas Compactas e Configurações em 3D

Correias redondas possuem uma secção transversal circular, o que as torna especialmente adequadas para se moverem através de espaços tridimensionais contornando obstáculos onde correias planas simplesmente não funcionariam. Tome como exemplo as linhas de embalagem farmacêutica, onde esses sistemas precisam contornar todo tipo de equipamento, como sensores e braços robóticos, mantendo ao mesmo tempo a produção em alta. Alguns engenheiros que trabalham em armazéns automatizados já chegaram a observar economia de espaço de cerca de 40 por cento ao mudar para correias redondas em trajetos sinuosos dos transportadores. Sistemas tradicionais de correias precisariam de vários motores para fazer o que uma única correia redonda consegue gerenciar, tornando-os muito menos eficientes no geral.

Tendência: Aumento na adoção em designs modulares de transportadores para logística de comércio eletrônico

Grandes varejistas online estão começando a implementar sistemas de correias redondas em suas redes modulares de transportadores, especialmente quando a demanda de estoque aumenta durante períodos de feriados ou eventos promocionais. Esses sistemas de correias conseguem lidar com todos os tipos de itens de formatos irregulares — pense em smartphones, pacotes de roupas, ou mesmo equipamentos volumosos de inverno — sem causar congestionamentos, o que é muito importante, já que os pedidos dos clientes mudam cerca de 18% a cada ano. O que torna essas correias redondas especiais é o fato de elas se manterem automaticamente tensionadas, de modo que os trabalhadores não precisem ajustá-las constantemente, como ocorre com os antigos sistemas baseados em correntes. Toda a configuração se adapta mais rapidamente ao que quer que venha a seguir na linha de montagem.

Estratégia: Otimização do Perfil da Ranura da Polia para Prolongar a Vida Útil da Correia

O design proativo do perfil da ranura reduz o desgaste da correia redonda em 30% em aplicações de alta velocidade:

- Profundidade da ranhura : 1,2–1,5x o diâmetro da correia evita deslizamento sob cargas laterais

- Ângulo da Ranhura : 30°–40° equilibra aderência e geração de calor por atrito

- Combinação de materiais : Polias de uretano minimizam a abrasão contra correias de borracha

Ao adequar os perfis das polias às temperaturas operacionais específicas e aos materiais das correias, as instalações conseguem intervalos de manutenção superiores a 12.000 horas em operações de triagem contínuas.

Desempenho em Movimentação de Materiais: Correias Redondas em Ambientes Sensíveis e Exigentes

Correias Redondas em Linhas de Embalagem Farmacêutica e Processamento de Alimentos

Os cintos redondos realmente se destacam em locais onde manter a limpeza é essencial. Considere, por exemplo, as máquinas de embalagem em blíster usadas em farmácias: suas superfícies lisas simplesmente não geram partículas como outros tipos de correias podem gerar, atendendo assim aos rigorosos requisitos da ISO 14644-1 para salas limpas. Também na indústria alimentícia, essas correias resistem a todo tipo de óleos e agentes de limpeza sem se deteriorar, funcionando muito bem em sistemas de transporte nas operações de fatiamento de carne e nas linhas de resfriamento de padaria, onde a conformidade com a FDA é indispensável. O que os diferencia das correntes convencionais? Bem, o modo como são projetados como um único loop contínuo significa que não há pequenas lacunas ou cantos onde bactérias possam se esconder e proliferar, algo que dá tranquilidade aos fabricantes quando a higiene é absolutamente crítica.

Desempenho com Produtos Sensíveis e Requisitos Higiênicos

Correias redondas de poliuretano possuem uma excelente memória elástica, que evita que superfícies sejam arranhadas ou danificadas ao movimentar itens delicados, como frascos de vacinas ou frutas recém-colhidas. As versões aprovadas pela USDA conseguem suportar aquelas lavagens com alta pressão que fazemos diariamente nas instalações (chegam a resistir cerca de 1500 libras por polegada quadrada!) sem se deteriorar, diferentemente das correias de borracha comuns, que absorvem toda essa água. Ao trabalhar com doces e guloseimas, essas correias possuem revestimentos especiais de silicone atóxico. Esses revestimentos mantêm a superfície extremamente lisa, com menos de meio micrômetro de rugosidade, o que ajuda a evitar que produtos pegajosos grudem durante o empacotamento. Testes mostram que isso funciona cerca de 47% melhor do que aquelas correias texturizadas mais antigas ao embalar itens como salgadinhos de caramelo.

Estratégia: Seleção de Materiais Ideais para Correias (PU vs. Borracha) em Ambientes Específicos

| Parâmetro | Poliuretano (PU) | Borracha |

|---|---|---|

| Faixa de Temperatura | -40°C a 90°C | -20°C a 110°C |

| Exposição a Químicos | Resiste a óleos, ácidos fracos | Degrada com solventes |

| Resistência à Tração | 45–55 MPa | 20–30 MPa |

| Conformidade com a Higiene | Opções certificadas pela NSF/3A | Certificações Limitadas |

O poliuretano (PU) tornou-se o material de escolha para aplicações em logística fria, como sistemas de esteiras transportadoras para freezers a -18 graus Celsius e linhas de embalagem química, pois resiste bem à hidrólise. Quando se trata de sistemas de transferência para fornos em túneis de assamento que operam em torno de 100 graus Celsius ou abaixo disso, a borracha ainda é o material mais utilizado. Por quê? Embora a borracha não seja tão resistente mecanicamente, ela lida melhor com a expansão térmica nessas condições. Entretanto, surgiu algo novo no mercado, já que os recentes desenvolvimentos em correias de elastômero termoplástico (TPE) estão começando a preencher o espaço entre essas opções. Esses novos materiais TPE conseguem suportar temperaturas de até cerca de 80 graus mantendo a característica de superfície de fácil limpeza do PU, tornando-se uma alternativa interessante para muitos fabricantes que buscam soluções intermediárias.

Elasticidade, Auto-Tensionamento e Operação Silenciosa em Aplicações de Precisão

Como a Elasticidade e o Auto-Tensionamento Reduzem a Manutenção em Sistemas de Correias Redondas

As correias redondas utilizam a elasticidade inerente para manter a tensão ideal sem ajustes manuais, reduzindo o tempo de inatividade em sistemas automatizados. Essa capacidade de auto-tensionamento compensa a expansão térmica e o desgaste, diminuindo os intervalos de manutenção em até 30% em operações contínuas, como linhas de embalagem.

Comportamento Mecânico Sob Expansão Térmica e Flutuações de Carga

Testes mostram que as correias redondas mantêm 92% da estabilidade inicial de tensão entre as temperaturas de -20°C a 80°C, superando as correias trapezoidais tradicionais em ambientes com mudanças rápidas de temperatura. Sua distribuição uniforme de tensão evita desgaste localizado durante picos de carga, uma vantagem essencial para equipamentos de fabricação de semicondutores.

Estudo de Caso: Estabilidade de Tensão a Longo Prazo em Transportadores para Processamento de Alimentos em Operação 24/7

Um dos principais produtores de alimentos congelados alcançou 18 meses de operação ininterrupta utilizando correias redondas de poliuretano, em comparação com ciclos de substituição de 8 meses com os sistemas anteriores de correias planas. A elasticidade das correias permitiu acomodar a ciclagem térmica diária de câmaras frias de -30 °C até áreas de embalagem a 25 °C.

Vantagens de Baixo Ruído em Equipamentos de Automação Médica, Laboratorial e de Escritório

As correias redondas operam com ruído inferior a 55 dB em sistemas de transporte de ressonância magnética e em classificadores de documentos, atendendo às regulamentações hospitalares de ruído (ISO 11690-1), mantendo ao mesmo tempo uma precisão posicional de ±0,1 mm. Essa operação silenciosa permite a integração em ambientes sensíveis ao ruído, como laboratórios de diagnóstico.

Compromisso: Alta Elasticidade Melhora a Absorção de Choques, mas Pode Afetar a Precisão Posicional

Embora as correias redondas absorvam 40 % mais vibração do que as correias sincronizadas (teste ASTM D430-B), seu alongamento pode introduzir um atraso rotacional de ±0,25° em robótica de alta precisão. Os engenheiros compensam isso por meio de protocolos de velocidade superior em aplicações de pega e posicionamento que exigem repetibilidade inferior a 5 µm.

Perguntas Frequentes

Quais são as principais vantagens de usar correias redondas em vez de correias planas e trapezoidais?

As correias redondas oferecem maior elasticidade, redução na manutenção devido a ajustes de tensão menos frequentes e melhor absorção de choques. Elas são especialmente adequadas para sistemas que exigem flexibilidade no projeto e liberdade de movimento no espaço tridimensional.

Em quais aplicações as correias redondas são mais eficazes?

As correias redondas são mais eficazes em ambientes limpos, como na fabricação de semicondutores e na indústria farmacêutica, bem como em tarefas de automação que exigem precisão e redução de ruído. Elas também são benéficas em sistemas de transporte que exigem reconfiguração frequente e design compacto.

Como as correias redondas lidam com aplicações de alto torque?

Embora as correias redondas sejam eficientes em condições de carga moderada, elas são menos adequadas para aplicações de alto torque devido à sua elasticidade. Para maquinário pesado que exige alto torque, correias trapezoidais reforçadas são geralmente mais práticas.

As correias redondas podem ser utilizadas em ambientes de processamento de alimentos?

Sim, as correias redondas são ideais para ambientes de processamento de alimentos devido às suas superfícies lisas e facilmente limpas, que não acumulam bactérias. Elas também são resistentes a óleos e agentes de limpeza, tornando-as compatíveis com os padrões da FDA.

De quais materiais são fabricadas as correias redondas e como esses materiais afetam o desempenho?

As correias redondas são comumente fabricadas em poliuretano ou borracha. As correias de poliuretano são adequadas para ambientes com temperaturas baixas e possíveis exposições químicas, enquanto as correias de borracha são melhores para condições de alta temperatura. Cada material oferece benefícios únicos dependendo dos requisitos da aplicação.

Sumário

- O Papel das Correias Redondas nos Sistemas Modernos de Controle de Movimento

- Eficiência na Transmissão de Potência: Vantagens das Correias Redondas em Relação às Correias Planas e Trapezoidais

- Avaliação do Desempenho das Correias Redondas sob Cargas Dinâmicas

- Eficiência na Transmissão de Energia Comparada a Correias Planas e Trapezoidais

- Limitações em Aplicações de Alto Torque

-

Flexibilidade e Design Compacto: Correias Redondas em Sistemas de Conveyors e Modulares

- Adaptabilidade em Sistemas de Conveyors Utilizando Tecnologia de Correias Redondas

- Liberdade de Projeto por meio de Rotas Compactas e Configurações em 3D

- Tendência: Aumento na adoção em designs modulares de transportadores para logística de comércio eletrônico

- Estratégia: Otimização do Perfil da Ranura da Polia para Prolongar a Vida Útil da Correia

- Desempenho em Movimentação de Materiais: Correias Redondas em Ambientes Sensíveis e Exigentes

-

Elasticidade, Auto-Tensionamento e Operação Silenciosa em Aplicações de Precisão

- Como a Elasticidade e o Auto-Tensionamento Reduzem a Manutenção em Sistemas de Correias Redondas

- Comportamento Mecânico Sob Expansão Térmica e Flutuações de Carga

- Estudo de Caso: Estabilidade de Tensão a Longo Prazo em Transportadores para Processamento de Alimentos em Operação 24/7

- Vantagens de Baixo Ruído em Equipamentos de Automação Médica, Laboratorial e de Escritório

- Compromisso: Alta Elasticidade Melhora a Absorção de Choques, mas Pode Afetar a Precisão Posicional

-

Perguntas Frequentes

- Quais são as principais vantagens de usar correias redondas em vez de correias planas e trapezoidais?

- Em quais aplicações as correias redondas são mais eficazes?

- Como as correias redondas lidam com aplicações de alto torque?

- As correias redondas podem ser utilizadas em ambientes de processamento de alimentos?

- De quais materiais são fabricadas as correias redondas e como esses materiais afetam o desempenho?

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY