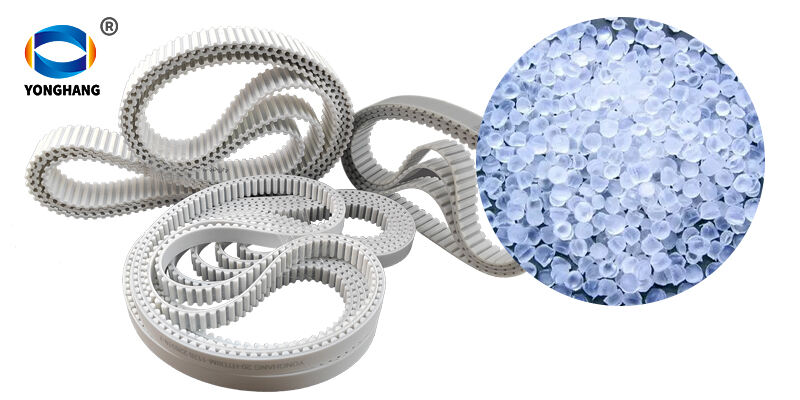

Como a Qualidade do Material Determina a Longevidade da Correia Dentada de PU

Principais propriedades do material que afetam a durabilidade das correias dentadas de PU

A durabilidade da correia dentada de PU depende principalmente de três características-chave do material: quão resistente ele permanece sob tensão, sua capacidade de resistir ao desgaste e quão estável permanece quando exposto a produtos químicos. O poliuretano de alta qualidade mantém cerca de 85 por cento de sua resistência à tração original mesmo após mais de 100 mil ciclos de flexão, segundo os padrões ASTM D412-23. Isso faz com que seu desempenho seja cerca de três vezes melhor do que as opções de borracha comuns nos testes rápidos de desgaste realizados em laboratórios. A dureza da correia também é importante. As correias com classificação Shore A acima de 95 tendem a durar cerca de 40% mais tempo quando utilizadas em situações com alto torque, comparadas aos materiais mais macios disponíveis.

A composição do material influencia significativamente o desempenho, conforme demonstrado abaixo:

| Propriedade | PU virgem | PU reciclado | PU reforçado com nylon |

|---|---|---|---|

| Módulo de Elasticidade | 35 MPa | 28 Mpa | 52 MPa |

| Resistente a rasgos | 85 kN/m | 60 kN/m | 110 kN/m |

Essas métricas destacam as vantagens estruturais dos materiais virgens e reforçados em sistemas mecânicos exigentes.

Poliuretano virgem versus reaproveitamento reciclado: compensações entre desempenho e durabilidade

O uso de reaproveitamento reciclado pode reduzir despesas com materiais em cerca de 15 a 20 por cento, mas há um inconveniente quanto à resistência ao longo do tempo. O problema reside nas cadeias poliméricas inconsistentes, que na verdade aceleram o processo de falha por fadiga. Veja o que acontece após cerca de 5.000 horas de operação. Correias de PU virgem ainda retêm aproximadamente 92% de sua resistência original, enquanto correias feitas com 30% de reaproveitamento alcançam apenas cerca de 78%, segundo pesquisa publicada no Polymer Engineering Journal no ano passado. E essa diferença se torna ainda maior quando os materiais são expostos a produtos químicos agressivos. O PU virgem mantém a estabilidade dimensional por quase duas vezes e meia mais tempo do que seus equivalentes reciclados nessas condições. É compreensível, portanto, por que muitos fabricantes continuam utilizando materiais virgens, apesar dos custos iniciais mais altos.

Para aplicações críticas, como dispositivos médicos ou automação de precisão, o uso de poliuretano virgem garante um comportamento mecânico consistente e vida útil prolongada.

Construção por extrusão versus moldagem por injeção: impacto na resistência e consistência da correia

O processo de extrusão cria correias dentadas de PU sem emendas que normalmente apresentam uma variação dimensional de cerca de 0,2 mm, o que torna essas correias ideais para aplicações onde a precisão é importante, como em máquinas CNC. Por outro lado, a moldagem por injeção pode produzir formatos de dentes mais complexos, mas tende a deixar linhas de solda que reduzem a resistência da correia em cerca de 18 a 22 por cento, segundo os padrões ASTM. Como muitas configurações automotivas e industriais exigem tolerâncias rigorosas de mais ou menos 0,05 mm, está havendo um aumento no número de especificações que exigem correias co-extrudadas reforçadas com fibra de carbono. Essas versões reforçadas alongam menos de 0,01% mesmo sob cargas máximas, algo que as correias comuns simplesmente não conseguem igualar.

Essa mudança reflete uma preferência do setor por métodos baseados em extrusão quando a confiabilidade e a precisão dimensional são fundamentais.

Técnicas Avançadas de Construção para Correias Dentadas de PU Duráveis

Métodos de Soldagem e Integridade das Juntas em Correias Dentadas PU Contínuas

A resistência das juntas é muito importante para essas correias dentadas PU contínuas. Quando o assunto é durabilidade, os métodos de soldagem por ultrassom e corte a quente costumam oferecer os melhores resultados no geral. Estudos mostram que, quando essas juntas são adequadamente fundidas, suportam cerca de 95 a quase 100 por cento do valor originalmente especificado para a correia em termos de tração antes da ruptura (o Polymer Engineering Journal apresentou bons dados sobre isso em 2023). Isso significa que há muito menos risco de a correia falhar prematuramente em aplicações onde há alto torque envolvido. A maioria dos principais fabricantes já entendeu isso e agora utiliza abordagens sofisticadas de soldagem para criar conexões que continuam funcionando sob estresse repetido sem desenvolver rachaduras ao longo do tempo.

Esses processos são especialmente vitais em linhas de produção automatizadas, onde a interrupção causada pela ruptura da correia pode comprometer operações inteiras.

Papel da Moldagem de Precisão na Minimização de Pontos Fracos e Desgaste

Quando se trata de controle de fluxo de poliuretano, a moldagem por injeção de precisão mantém as tolerâncias muito apertadas, dentro de cerca de 0,02 mm. Isso ajuda a eliminar aquelas indesejáveis bolhas de ar e áreas de cura irregulares que frequentemente afetam os métodos convencionais de extrusão. De acordo com algumas pesquisas do departamento de Tribologia da ASME de 2022, esse tipo de ajuste fino reduz a rugosidade da superfície em cerca de 40%. E superfícies mais lisas significam menos atrito durante a operação dessas peças, gerando menos calor enquanto estão em funcionamento. O resultado final? Correias fabricadas com essa técnica de moldagem precisa tendem a durar mais, já que sofrem menos degradação térmica e desgaste geral ao longo de sua vida útil.

Fabricantes que combinam moldagem de precisão com seleção otimizada de materiais alcançam intervalos de manutenção que superam a média do setor em 15–20%, especialmente em setores de alta precisão como embalagens e usinagem CNC.

Resistência Ambiental: Correspondência de Materiais de Correia PU às Condições Operacionais

Variantes de Correia Dentada PU Resistente a Óleo, Aprovada para Alimentos e Antiestática

Formulações de material PU especialmente desenvolvidas para condições adversas oferecem resultados confiáveis onde opções padrão falhariam. Correias resistentes a óleo mantêm cerca de 93% da sua resistência original mesmo após ficarem expostas a produtos derivados do petróleo por mais de 1.000 horas, segundo dados recentes de testes de estudos de compatibilidade de materiais. Essas propriedades tornam-nas escolhas ideais para linhas de fabricação de automóveis e equipamentos industriais pesados. No que diz respeito a instalações de produção de alimentos, existem versões especiais aprovadas pelas regulamentações da FDA que resistem à atividade enzimática das proteínas do leite ou sucos de carne durante operações de processamento. Em ambientes de trabalho perigosos, como moinhos de farinha ou fábricas químicas, os fabricantes recorrem a designs de correias antieletrostáticas com medições de resistência elétrica inferiores a 10^8 ohms. Isso ajuda a prevenir faíscas que poderiam inflamar poeiras ou vapores inflamáveis nesses ambientes de alto risco.

A seleção da variante apropriada garante segurança e longevidade em diversos contextos operacionais.

Impacto de contaminantes como graxa, produtos químicos e umidade no desempenho da correia

Contaminantes industriais degradam correias dentadas de PU por meio de mecanismos distintos:

| Contaminante | Efeito | Perda de desempenho* |

|---|---|---|

| Graxa/óleos | Lixiviação de plastificante | redução de 40–60% na elasticidade |

| Ácidos/bases | Hidrólise ataca as ligações de uretano | Até 70% de perda na tração |

| Ingresso de Água | Inchaço (>3% de mudança de volume) | declínio de 25% na precisão do passo |

*Com base no Estudo de Resistência Química de 2024 com 12 compostos de PU

Para prevenir inchaço e perda de controle dimensional, correias que operam em ambientes úmidos devem ter taxas de absorção de água abaixo de 1,5%.

Revestimentos Protetores (por exemplo, Teflon, Silicone) para Maior Durabilidade e Facilidade de Limpeza

A aplicação de revestimentos protetores de 50–200 μm aumenta a resistência da correia em condições extremas:

- Teflon® : Reduz o coeficiente de atrito em 65% em linhas de embalagem de alta velocidade

- Silício : Opera com confiabilidade de -60°C a 230°C, ideal para fornos de padaria

- Coberturas Resistentes à Abrasão : Reduza o desgaste do sulco em 80% em transportadores de mineração (Ensaios de Eficácia de Revestimento de 2023)

Esses tratamentos permitem a limpeza CIP em um único ciclo em ambientes higiênicos, mantendo mais de 95% da cobertura superficial após 5.000 ciclos, melhorando tanto a limpeza quanto a vida útil.

Estratégias de Manutenção para Maximizar a Vida Útil de Correias Dentadas de PU

Práticas Preventivas Críticas: Alinhamento Adequado, Controle de Tensão e Proteção

Quando as correias dentadas de PU não estão corretamente alinhadas, tendem a desgastar cerca de 27% mais rápido do que aquelas adequadamente posicionadas, segundo um estudo publicado pela Industrial Transmission em 2023. Fazer o alinhamento correto ajuda a reduzir o desgaste nas bordas da correia. Manter a tensão dentro da faixa recomendada de aproximadamente 4 a 6% de alongamento evita danos aos dentes. Um medidor de tensão de boa qualidade, com precisão de cerca de +/- 2%, faz toda a diferença neste caso. Se as correias estiverem muito soltas, elas simplesmente irão deslizar em vez de transmitir corretamente. Mas se estiverem muito apertadas, podem formar-se trincas internas ao longo do tempo. A instalação de proteções ao redor das correias adiciona outra camada de proteção contra elementos como poeira e respingos de óleo, que na verdade contribuem para cerca de um terço das falhas prematuras observadas no campo.

A implementação dessas práticas constitui a base de uma estratégia de manutenção proativa.

Técnicas Eficazes de Limpeza para Correias Dentadas de PU Sem Causar Danos

Para limpar correias de PU resistentes a alimentos ou produtos químicos, utilize soluções neutras em pH na faixa de 6,5 a 7,5 e use aqueles panos sem fiapos que todos recomendam. Também não exagere com jatos de vapor mais quentes que 140 graus Fahrenheit ou 60 Celsius, pois eles podem realmente estragar as coisas. E evite absolutamente solventes à base de acetona, porque eles corroem o poliuretano ao longo do tempo. A maioria dos técnicos prefere o álcool isopropílico a 70% para remover graxas persistentes, mantendo a estrutura da correia intacta. Há algo nessa solução que na prática funciona melhor do que o descrito nos manuais. Ao realizar rondas de manutenção, lembre-se de variar as áreas que você limpa em cada correia, em vez de repetir sempre os mesmos pontos. Isso ajuda a distribuir o desgaste de forma mais uniforme pela superfície.

A limpeza adequada preserva a qualidade da superfície e evita envelhecimento precoce.

Erros Comuns de Manutenção que Encurtam a Vida Útil de Correias de PU

- Armazenamento Improperio: Enrolar correias com diâmetro menor que 12 vezes o seu diâmetro causa curvatura permanente

- Produtos químicos de limpeza misturados: A combinação de produtos de limpeza ácidos e alcalinos cria resíduos corrosivos

- Substituição atrasada: Utilizar correias com desgaste dos dentes superior a 3 mm implica risco de falha catastrófica do acionamento

- Superlubrificação: Aplicar graxa em correias autolubrificantes atrai sujeira, acelerando o desgaste

Além disso, inspeções regulares por imagem térmica podem detectar problemas ocultos de desalinhamento antes que levem à falha, oferecendo um método não invasivo para monitorar a condição das correias.

Seção de Perguntas Frequentes

Qual é a principal vantagem de usar poliuretano virgem em vez de materiais reciclados para correias dentadas?

O poliuretano virgem mantém maior estabilidade dimensional e retém mais resistência à tração em comparação com materiais reciclados, tornando-o mais adequado para aplicações críticas.

Como a moldagem de precisão afeta a longevidade das correias dentadas de PU?

A moldagem de precisão reduz a rugosidade da superfície e elimina fraquezas causadas por bolsas de ar ou cura irregular, resultando em menor fricção, geração de calor e desgaste, prolongando assim a vida útil da correia.

Por que os revestimentos protetores são importantes para as correias dentadas de PU?

Revestimentos protetores como Teflon e silicone aumentam a durabilidade ao reduzir a fricção, suportam temperaturas extremas e facilitam a limpeza, garantindo um desempenho prolongado da correia.

Sumário

- Como a Qualidade do Material Determina a Longevidade da Correia Dentada de PU

- Técnicas Avançadas de Construção para Correias Dentadas de PU Duráveis

- Resistência Ambiental: Correspondência de Materiais de Correia PU às Condições Operacionais

- Estratégias de Manutenção para Maximizar a Vida Útil de Correias Dentadas de PU

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY