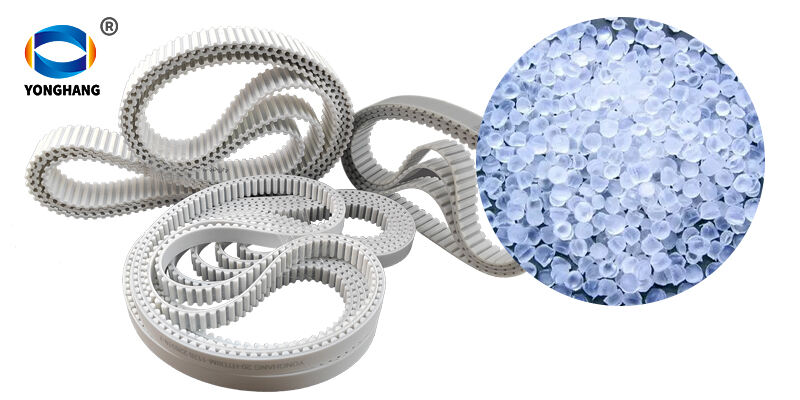

Როგორ განსაზღვრავს მასალის ხარისხი PU დროის რემის სიცოცხლის ხანგრძლივობას

Მთავარი მასალის თვისებები, რომლებიც ზეგავლენას ახდენს PU დროის რემების მდგრადობაზე

PU სიგრძის ხანგრძლივობა დამოკიდებულია სამ ძირეულ მასალის მახასიათებლზე: რამდენად მყარი რჩება იგი დაჭიმულობის დროს, მისი ცვეთის წინააღმდეგ მდგრადობა და რამდენად სტაბილური რჩება იგი ქიმიკატების მიმართ. პრემიუმ ხარისხის პოლიურეთანი შეინარჩუნებს დაახლოებით 85%-ს საწყისი თანდართული სიმტკიცისა მაშინაც კი, როდესაც გადადის 100 ათასზე მეტ მოღუნვა-გაშლას ASTM D412-23 სტანდარტის მიხედვით. ეს კი ნიშნავს, რომ იგი ლაბორატორიული სწრაფი ცვეთის ტესტებში მუშაობს დაახლოებით სამჯერ უკეთესად, ვიდრე ჩვეულებრივი რეზინის ნიმუშები. ასევე მნიშვნელოვანია რეზინის სიმკვრივე. ისინი, რომლებსაც ჰავს 95-ზე მეტი Shore A მაჩვენებელი, ხანგრძლივად იმუშავებენ დაახლოებით 40%-ით მეტ ხანს იმ შემთხვევებში, სადაც მოქმედი მომენტი მაღალია, როდესაც შედარებულია უფრო მაგრი მასალებთან.

Მასალის შემადგენლობა მნიშვნელოვნად გავლენას ახდენს მის მუშაობაზე, რაც ნაჩვენებია ქვემოთ:

| Თვისება | Სუფთა PU | Გამოყენებული PU | Ნაილონით ამაგრებული PU |

|---|---|---|---|

| Ელასტიურობის მოდული | 35 Mpa | 28 MPa | 52 MPa |

| Გაჭრის წინააღმდეგობა | 85 kN/m | 60 kN/m | 110 kN/m |

Ეს მაჩვენებლები გამოიკვეთება სუფთა და ამაგრებული მასალების სტრუქტურული უპირატესობები მოთხოვნიან მექანიკურ სისტემებში.

Სუფთა პოლიურეთანი გამოყენებული რეციკლირებული მასალის წინაშე: სიმტკიცისა და ხანგრძლივობის კომპრომისი

Რეციკლირებული მასალის გამოყენება შეიძლება შეამციროს მასალების ღირებულება დაახლოებით 15-დან 20 პროცენტამდე, მაგრამ არსებობს პრობლემა მათი ხანგრძლივობის შესახებ. პრობლემა მდგომარეობს პოლიმერულ ჯაჭვებში, რომლებიც სწრაფად იწვევენ მასალის დამღლელობას. შეხედეთ, რა ხდება დაახლოებით 5000 საათიანი გამოყენების შემდეგ. სუფთა PU რეზინის ремней 92%-მდე ინახავს თავდაპირველ სიმტკიცეს, მაშინ როდესაც 30%-იანი რეციკლირებული მასალით დამზადებული რეზინის რემების შემთხვევაში ეს მაჩვენებელი 78%-ის დონეზე რჩება, როგორც გამოქვეყნდა პოლიმერული ინჟინერიის ჟურნალში წელს. და ეს სხვაობა კიდევ უფრო გადიდდება, როდესაც მასალები ხელი უშლიან მკაცრ ქიმიკატებს. სუფთა PU თითქმის ორი ნახევარჯერ უფრო დიდი ხანგრძლივობით ინახავს გეომეტრიულ სტაბილურობას რეციკლირებული ანალოგების შედარებით ამ პირობებში. ამიტომ ბევრი მწარმოებელი მიუხედავად უფრო მაღალი საწყისი ღირებულებისა, მაინც არჩევანს აკეთებს სუფთა მასალების გამოყენებაზე.

Მედიკალური მოწყობილობების ან ზუსტი ავტომატიზაციის მსგავს მიზნებისთვის პირველადი პოლიურეთანის გამოყენება უზრუნველყოფს მექანიკური თვისებების სტაბილურობას და გახანგრძლივებულ სერვისულ სიცოცხლეს.

Გამოტანილი და შემუშავებული კონსტრუქცია: ზოლის სიმტკიცისა და ერთგვაროვნების გავლენა

Ექსტრუზიის პროცესი ქმნის უშეხვევად PU სინქრონიზაციის რეზინებს, რომლებიც ჩვეულებრივ განიცდიან დაახლოებით 0.2 მმ-იან განზომილების ცვალებადობას, რაც ამ რეზინებს ხდის იდეალურ არჩევანს ისეთ აპლიკაციებში, სადაც სიზუსტე მნიშვნელოვანია, მაგალითად CNC მანქანებში. მეორე მხრივ, ინიექციური ფორმავის მეთოდით შეიძლება მიღებულ იქნას უფრო რთული კბილების ფორმები, მაგრამ ხშირად ატოვებს შედუღების ხაზებს, რომლებიც ფაქტობრივად ამსუბუქებს რეზინის სიმტკიცეს დაახლოებით 18-დან 22 პროცენტამდე ASTM სტანდარტების მიხედვით. იმის გამო, რომ ავტომობილებისა და სამრეწველო მოწყობილობების ისეთი დიდი ნაწილი მოითხოვს ზუსტ დაშორებებს ±0.05 მმ-ით, ყვებად იმატებს სპეციფიკაციების რაოდენობა, რომლებიც მოითხოვენ ნახშირბადის ბოჭკოთი ამაგრებული კო-ექსტრუდირებული რეზინებს. ამგვარად ამაგრებული ვერსიები გაიჭიმება 0.01%-ზე ნაკლებს, მაქსიმალური დატვირთვის პირობებში კი, რაც ჩვეულებრივი რეზინები ვერ ახერხებენ.

Ეს ცვლილება ასახავს ინდუსტრიის პრეფერენციას ექსტრუზიაზე დამყარებული მეთოდების მიმართ, როდესაც საიმედოობა და განზომილებითი სიზუსტე არის პირველადი მნიშვნელობის.

Მდგრადი PU სინქრონიზაციის რეზინებისთვის დამატებითი კონსტრუირების ტექნიკები

Უსასრულო PU სინქრონიზაციის ремების შედუღების მეთოდები და შეერთების მთლიანობა

Უსასრულო PU სინქრონიზაციის რემებისთვის შეერთების სიმტკიცე ძალიან მნიშვნელოვანია. მათი გამძლეობის უზრუნველსაყოფად ულტრაბგერითი შედუღება და ცხელი დანის მეთოდები საერთო ჯამში უმჯობეს შედეგებს იძლევიან. კვლევები აჩვენებს, რომ როდესაც ეს შეერთებები სწორად არის შედუღებული, ისინი ინარჩუნებენ 95-დან თითქმის 100 პროცენტამდე იმ დაჭიმულობისა, რომელზეც რემი თავდაპირველად იყო დაშვებული დაშლის წინ (Polymer Engineering Journal-მ 2023 წელს ამ თემაზე კარგი მონაცემები გამოაქვეყნა). ეს ნიშნავს, რომ იმ გამოყენებებში, სადაც მნიშვნელოვანი ბრუნვის მომენტია ჩართული, რემის ადრეული გასვლის შანსი ბევრად ნაკლებია. უმეტესი წამყვანი წარმოებელი უკვე გაიგო ეს და ახლა იყენებს დახვეწილ შედუღების მეთოდებს, რათა შექმნას შეერთებები, რომლებიც მუდმივად აღარ იქნებიან დაზიანებული მრავალჯერადი დატვირთვის შედეგად და დროთა განმავლობაში ვერ წარმოიქმნებიან cracks.

Ეს პროცესები განსაკუთრებით მნიშვნელოვანია ავტომატიზირებულ წარმოების ხაზებში, სადაც რემის გასვლის შედეგად შეჩერება შეიძლება მთელი ოპერაციის დარღვევას გამოიწვიოს.

Ზუსტი ფორმების როლი სუსტი წერტილებისა და ცვეთის შესამცირებლად

Პოლიურეთანის დინების კონტროლთან დაკავშირებით, ზუსტი ინიექციური დამუშავება შეესაბამება დაახლოებით 0.02 მმ-იან დაშვებულ გადახრას. ეს ხელს უწყობს ჰაერის ბუშტუკებისა და არათანაბარი გამყარების ადგილების აღმოფხვრას, რომლებიც ხშირად აქვთ ჩვეულებრივ ექსტრუზიულ მეთოდებს. ASME-ის ტრიბოლოგიის განყოფილების 2022 წლის კვლევის თანახმად, ასეთი ზუსტი მორგება ზედაპირის ხახუნს ამცირებს დაახლოებით 40%-ით. ხოლო უფრო გლუვი ზედაპირები ნიშნავს ნაკლებ ხახუნს ნაწილების მუშაობის დროს, ამიტომ ისინი მუშაობის დროს ნაკლებ სითბოს გამოყოფენ. რა არის შედეგი? იმ რემების უფრო გრძელი სიცოცხლის ხანგრძლივობა, რომლებიც ზუსტი დამუშავების ტექნიკით არის დამზადებული, რადგან მათ ნაკლები თერმული დაზიანება და საერთო ცვეთა ახასიათებთ მათი სერვისული ვადის განმავლობაში.

Იმ მწარმოებლებმა, რომლებმაც ზუსტი დამუშავება შეუერთეს მასალის ოპტიმალურ შერჩევას, მიიღეს სერვისული ინტერვალები, რომლებიც აღემატება საშუალო საინდუსტრიო მაჩვენებლებს 15–20%-ით, განსაკუთრებით მაღალი სიზუსტის სექტორებში, როგორიცაა შეფუთვა და CNC დამუშავება.

Გარემოს წინააღმდეგობა: PU ლენტის მასალების შესაბამისობა ექსპლუატაციის პირობებთან

Საწვავმედაგი, საკვების ინდუსტრიისთვის და ელექტროსტატიკური წინააღმდეგობის მქონე PU შემდეგების ტიპები

PU მასალის ფორმულები, რომლებიც სპეციალურად შეიქმნა საწინააღმდეგო პირობებისთვის, იძლევა საიმედო შედეგებს მაშინ, როდესაც სტანდარტული ვარიანტები ვერ უძლებენ. ზეთისადმი მდგრადი რეზინის ლენტები ინახავს დაახლოებით 93%-ს თავდაპირველი სიმტკიცისა, მას შემდეგაც კი, რაც უფრო მეტ 1,000 საათზე მეტი დროა, რაც ისინი მყარია ნავთობპროდუქტებში, მასალის თავსებადობის შესახებ ახლანდელი კვლევის მონაცემების მიხედვით. ეს თვისებები ხდის მათ იდეალურ არჩევანად ავტომობილების წარმოების ხაზებისა და მსუბუქი სამრეწველო მოწყობილობებისთვის. სა пищевой წარმოების საშუალებების შემთხვევაში, არსებობს სპეციალური ვერსიები, რომლებიც დამტკიცებულია FDA-ის რეგულაციებით და აძლევენ წინააღმდეგობას რძის ცილების ან ხორცის წვენის ფერმენტულ აქტივობას დამუშავების დროს. საშიშ სამუშაო გარემოში, როგორიცაა ფქვილის მილები ან ქიმიური ქარხნები, წარმოების მწარმოებლები მიმართავენ ანტისტატიკური ლენტის დიზაინებს, რომლებიც აქვთ ელექტრო წინააღმდეგობის გაზომვა 10^8 ომის ქვეშ. ეს ხელს უწყობს ნაყოფიერი მტვრის ან ორთქლის აალების თავიდან ასაცილებლად ამ მაღალი რისკის გარემოში.

Შესაბამისი ვარიანტის არჩევა უზრუნველყოფს უსაფრთხოებას და გამძლეობას სხვადასხვა ექსპლუატაციურ პირობებში.

Ჭიქვის, ქიმიკატების და ტენის მსგავსი მალჩების გავლენა რეზინის ბელტის მუშაობაზე

Სამრეწველო მალჩები პოლიურეთანის სინქრონიზაციის ბელტებს აზიანებენ განსხვავებული მექანიზმებით:

| Მალჩა | Ეფექტი | Სიმძლავრის დაკარგვა* |

|---|---|---|

| Ჭიქვი/ზეთები | Პლასტიფიკატორის გამოლეaching | 40–60% ელასტიურობის შემცირება |

| Მჟავები/ტუტეები | Ჰიდროლიზი ურეთანურ ბმულებზე იარღვია | Დაძლევის ზღვარი 70%-მდე |

| Წყლის შეღწევა | Შე swelling (>3% მოცულობის ცვლილება) | ნახევარი დახრის სიზუსტის კლება - 25% |

* დაფუძნებულია 2024 წლის ქიმიური წინააღმდეგობის შესახებ კვლევაზე 12 PU ნაერთის შესახებ

Შე swelling-ის და განზომილებითი კონტროლის დასაცავად, ტრანსპორტიორული ლენტები, რომლებიც სველ გარემოში მუშაობს, უნდა ჰქონდეთ წყლის შთანთქმის მაჩვენებელი 1,5%-ზე ნაკლები.

Დამცავი საფარები (მაგ., ტეფლონი, სილიკონი) გამძლეობისა და სისუფთავის გასაუმჯობესებლად

50–200 მკმ-იანი დამცავი საფარის დამონტაჟება ზრდის ლენტის მდგრადობას საწინააღმდეგო პირობებში:

- Ტეფლონი® : ამცირებს ხახუნის კოეფიციენტს 65%-ით მაღალი სიჩქარის შეფუთვის ხაზებში

- Სილიკონი : საიმედოდ მუშაობს -60°C-დან 230°C-მდე, იდეალურია ნამცხვრის საცხობებისთვის

- Აბრაზიულად მდგრადი სახურავი საფარები : შეამცირეთ ღრეჭის ცემინების ცემინები 80%-ით მადნის ტრანსპორტირებისას (2023 წლის საფარის ეფექტიანობის გამოცდები)

Ეს დამუშავება ჰიგიენურ გარემოში უზრუნველყოფს ერთჯერად დამუშავებას CIP-ით, ხოლო 5,000 ციკლის შემდეგ შეინარჩუნებს 95%-ზე მეტ ზედაპირის დაფარულობას, რაც აუმჯობესებს როგორც სისუფთავეს, ასევე სამსახურის ხანგრძლივობას.

Შესანახი სტრატეგიები PU სინქრონიზაციის რეზინის რემების სამსახურის ხანგრძლივობის გასაზრდელად

Მნიშვნელოვანი პროფილაქტიკური პრაქტიკები: სწორი გასწორება, დაჭიმულობის კონტროლი და დაცვა

Როდესაც PU სინქრონიზაციის რეზინის ремები არ არის სწორად გაწონასწორებული, ისინი 27%-ით უფრო სწრაფად იხრება, ვიდრე ისინი, რომლებიც სწორად არის განლაგებული, რაც დამტკიცებულია 2023 წელს Industrial Transmission-ის მიერ გამოქვეყნებული კვლევით. სწორი გაწონასწორება ეხმარება რეზინის კიდეების მომსხვრევის შემცირებაში. დაჭიმულობის შენარჩუნება რეკომენდებულ 4-დან 6%-მდე გაგრძელების დიაპაზონში ახდენს რეზინის კბილების დაზიანების თავიდან აცილებას. მაღალი ხარისხის დაჭიმულობის გამომაპრობი, რომლის სიზუსტეც შეადგენს დაახლოებით +/- 2%-ს, აქ მნიშვნელოვან განსხვავებას ქმნის. თუ რეზინი ზედმეტად დაშვებულია, ის უბრალოდ გაწევას დაიწყებს სწორი მუშაობის ნაცვლად. თუმცა, თუ ის ზედმეტად დაჭიმულია, დროთა განმავლობაში შიდა გამოქვები შეიძლება წარმოიქმნას. რეზინის გარშემო დამცავი დაფების დაყენება დამატებით დაცვას უზრუნველყოფს ნარჩენებისა და ზეთის შეშლის წინააღმდეგ, რაც ფაქტობრივად უწყობს დაახლოებით მესამედ წინადადებულ რეზინის გამოსვლას სტანდარტული ვადის გასვლამდე.

Ამ პრაქტიკების განხორციელება პროაქტიული შენარჩუნების სტრატეგიის საფუძველს წარმოადგენს.

PU სინქრონიზაციის რეზინის რემების ეფექტური გასუფთავების მეთოდები დაზიანების გარეშე

Საკვებისთვის და ქიმიკატების წინაშე მდგრადი PU ლентების გასუფთავებისას გამოიყენეთ pH-ნეიტრალური ხსნარები, რომლებიც 6.5-დან 7.5-მდე დიაპაზონში მოქცეულია, და ის ჭირხვლის მინიმალური რაოდენობის საქსოვი მასალები, რომლებიც ყველა ირჩევს. არ გადაახვიოთ 140 გრადუს ფარენჰეიტზე (60 გრადუს ცელსიუსზე) უფრო ცხელი წყლის ორთქლის სტრუჯით, რადგან ის შეიძლება სერიოზულად დაზიანოს ლენტი. აბსოლუტურად გამორიცხეთ აცეტონის შემცველი ხსნარები, რადგან ისინი დროთა განმავლობაში პოლიურეთანს ნამდვილად ამოწვებს. უმეტესი ტექნიკოსი დარწმუნებულია, რომ 70%-იანი იზოპროპილის სპირტი უკეთესად აცლის მაღალი სიმკვრივის სველს, როცა ლენტის სტრუქტურა უცვლელი რჩება. ამ ხსნარის შესახებ რაღაც პრაქტიკაში უკეთესად მუშაობს, ვიდრე ის, რაც სახელმძღვანელოებშია დაწერილი. მოვლის დროს გახსოვდეთ, რომ თითოეული ლენტის სხვადასხვა ადგილის გასუფთავება უნდა მოხდეს, ადგილების ერთმანეთის მიყოლებით მრავალჯერადად გასუფთავების ნაცვლად. ეს საშუალებას გაძლევთ გაანაწილოთ ცვეთა ზედაპირზე უფრო თანაბრად.

Სწორი გასუფთავება იცავს ზედაპირის ხარისხს და თავიდან აცილებს ადრეულ მოძვებნას.

Გავრცელებული შეცდომები მოვლისას, რომლებიც ამოკლებენ PU ლენტების სიცოცხლის ხანგრძლივობას

- Არასწორი შენახვა: Ორმოცდამეთი ჯერ მათი დიამეტრზე უფრო მკვეთრად შეხვეული რეზინის ბელტების გადახვევა იწვევს მუდმივ მრუგელობას

- Შერეული სასუფთავები: Მჟავური და ტუტე სასუფთავების ერთად გამოყენება ქმნის კოროზიულ ნარჩენებს

- Დაგვიანებული შეცვლა: 3 მმ-ზე მეტი კბილის ცვეთით მუშაობადი ბელტები იწვევს სახიფათო სისტემურ გამართულებას

- Ჭარბი სმეხვარი: Თავის თავს მასმეხვარ ბელტებზე სმეხვარის მიმაგრება მიზიდავს სახეხ ნარჩენებს, რაც აჩქარებს ცვეთას

Გარდა ამისა, რეგულარული თერმული ვიზუალიზაციის შემოწმება შეუძლია გამოავლინოს დამალული არასწორი სიმეტრიის პრობლემები მანამ, სანამ ისინი გამართულებამდე მივაწვდებით, რაც არის არაინვაზიური მეთოდი ბელტის მდგომარეობის მონიტორინგისთვის.

Ხშირად დასმული კითხვების განყოფილება

Რა არის პირველადი პოლიურეთანის ძირითადი უპირატესობა გამოყენებისას დროის ბელტებისთვის გამოყენებული გამოყენებული მასალების მიმართ?

Პირველადი პოლიურეთანი ინარჩუნებს უფრო მაღალ განზომილებით სტაბილურობას და შეინარჩუნებს უფრო მეტ სიმტკიცეს გამოყენებული მასალების შედარებით, რაც უფრო მეტად შესაფერისს ხდის მის გამოყენებას მისიის კრიტიკული აპლიკაციებში.

Როგორ ახდენს ზუსტი ფორმირება გავლენას PU სინქრონიზაციის რემის სიცოცხლის ხანგრძლივობაზე?

Ზუსტი ფორმირება ამცირებს ზედაპირის ხახუნს და აღმოფხვრის ჰაერის ბუშტებით ან არათანაბარი გამყარებით გამოწვეულ სისუსტეებს, რაც იწვევს ხახუნის, სითბოს გენერირებისა და ცვეთის შემცირებას და შესაბამისად გააგრძელებს რემის სიცოცხლის ხანგრძლივობას.

Რატომ არის დამცავი საფარები მნიშვნელოვანი PU სინქრონიზაციის რემებისთვის?

Დამცავი საფარები, როგორიცაა ტეფლონი და სილიკონი, ამაღლებს მდგრადობას ხახუნის შემცირებით, ატანს ექსტრემალურ ტემპერატურებს და უზრუნველყოფს მარტივ გაწმენდას, რაც უზრუნველყოფს რემის გახანგრძლივებულ მუშაობას.

Შინაარსის ცხრილი

- Როგორ განსაზღვრავს მასალის ხარისხი PU დროის რემის სიცოცხლის ხანგრძლივობას

- Მდგრადი PU სინქრონიზაციის რეზინებისთვის დამატებითი კონსტრუირების ტექნიკები

- Გარემოს წინააღმდეგობა: PU ლენტის მასალების შესაბამისობა ექსპლუატაციის პირობებთან

- Შესანახი სტრატეგიები PU სინქრონიზაციის რეზინის რემების სამსახურის ხანგრძლივობის გასაზრდელად

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY