Machine à souder pour barres de guidage

La machine à souder YONGHANG pour barres de guidage constitue un outil spécialisé destiné à la maintenance des systèmes anti-dérive des courroies transporteuses, palliant les insuffisances du collage manuel traditionnel des bandes de guidage, qui souffre d'une faible résistance, d'une grande sensibilité aux fissures, d'une mauvaise planéité et d'une efficacité lente. Grâce à une vulcanisation thermique précise, elle permet une liaison continue, haute résistance et intégrée entre la bande de guidage et le support de la courroie transporteuse, ainsi qu'entre les extrémités de la bande de guidage.

- Introduction

Introduction

La machine à souder les bandes-guides YONGHANG, également appelée machine à souder des lisses de guidage ou machine à raccorder des bandes-guides de tapis roulant, est un équipement spécialisé de vulcanisation thermique conçu pour souder et raccorder des bandes-guides en PVC/caoutchouc (parois latérales) sur la surface des tapis roulants. Sa fonction principale est d'effectuer de manière efficace, sécurisée et fluide le raccord bout à bout de bandes-guides neuves ou usagées, ou l'installation complète de bandes-guides, garantissant ainsi la continuité du système de guidage du tapis roulant. Cela empêche le déversement de matériaux et les déviations, ce qui en fait un équipement essentiel dans la maintenance et la fabrication de systèmes de transport de matières en vrac.

Caractéristiques du produit:

Conception de moule dédiée

Equipé de moules chauffants profilés qui s'adaptent parfaitement à divers profils de bandes-guides (par exemple H/T/C) et tailles (par exemple 15 mm, 25 mm, 32 mm), assurant une pression uniforme sur toutes les surfaces de la bande pour un joint sans vide.

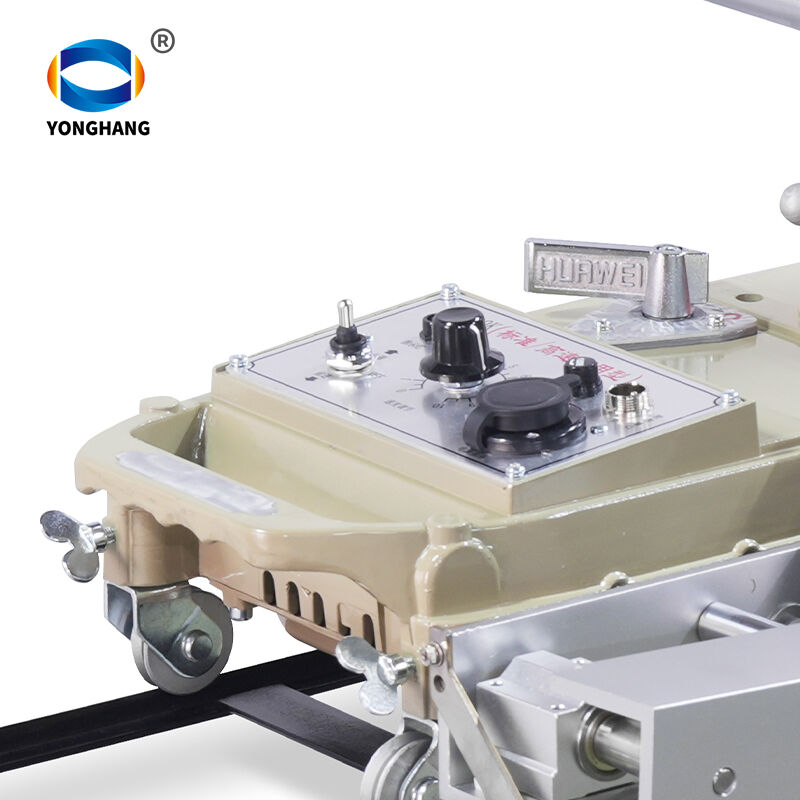

Contrôle précis de la température

Utilise des régulateurs de température intelligents PID avec affichage numérique pour une régulation précise et stable de la température (±1 °C), empêchant la sous- ou sur-vulcanisation.

Système de pressurisation efficace

Employe un système hydraulique ou pneumatique à pression réglable et stable, garantissant un assemblage haute densité sans bulles d'air et doté d'une grande résistance au pelage.

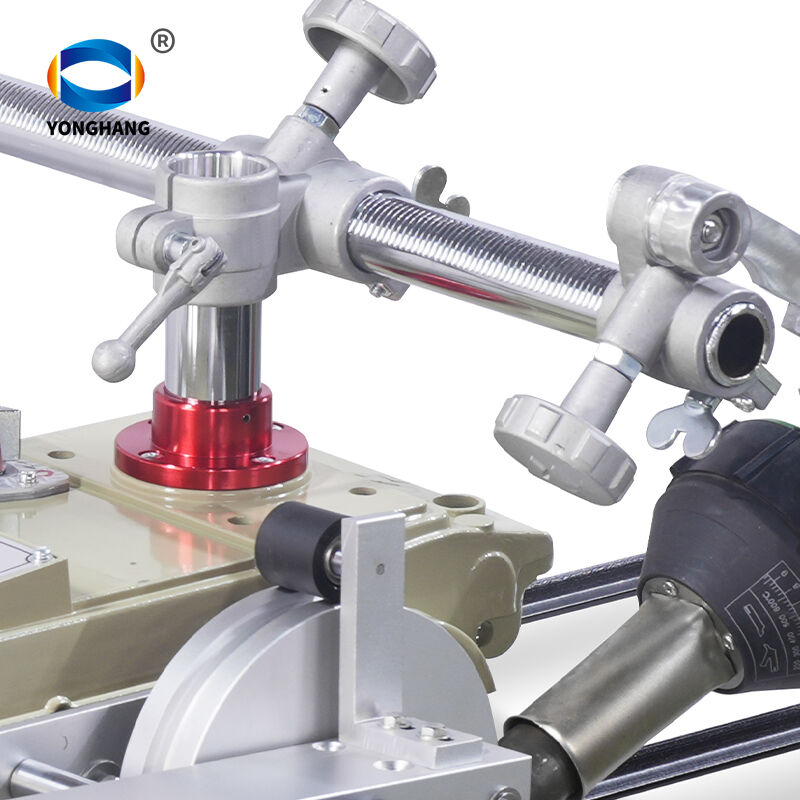

Conception portable et modulaire

Compact, léger et facile à transporter pour les interventions sur site. Présente souvent une conception en parties séparées (boîtier de commande, unité de puissance et plaques chauffantes distinctes) permettant de travailler dans des espaces restreints.

Fonctionnement simple et sécurisé optimale

Convivial, souvent avec automatisation par simple touche. Comprend des fonctionnalités de sécurité telles que la protection contre les surchauffes, les dépassements de temps et les fuites, ainsi que des protections pour éviter les brûlures.

Paramètres du produit :

| Tension | 220V |

| Fréquence | 50-60 HZ |

| Puissance | 360 W |

| Vitesse de soudage | Ajustable |

| Course de la tête de soudage | 2000 mm+ (avec deux rails de guidage) |

| Poids de l'équipement | 25kg |

| Température de fonctionnement | -10°~70° |

| Roues de guidage, k6, K10, K15 (personnalisables selon les besoins) | |

Principe de fonctionnement principal :

Il fonctionne selon le "Pressage à chaud par vulcanisation" principe :

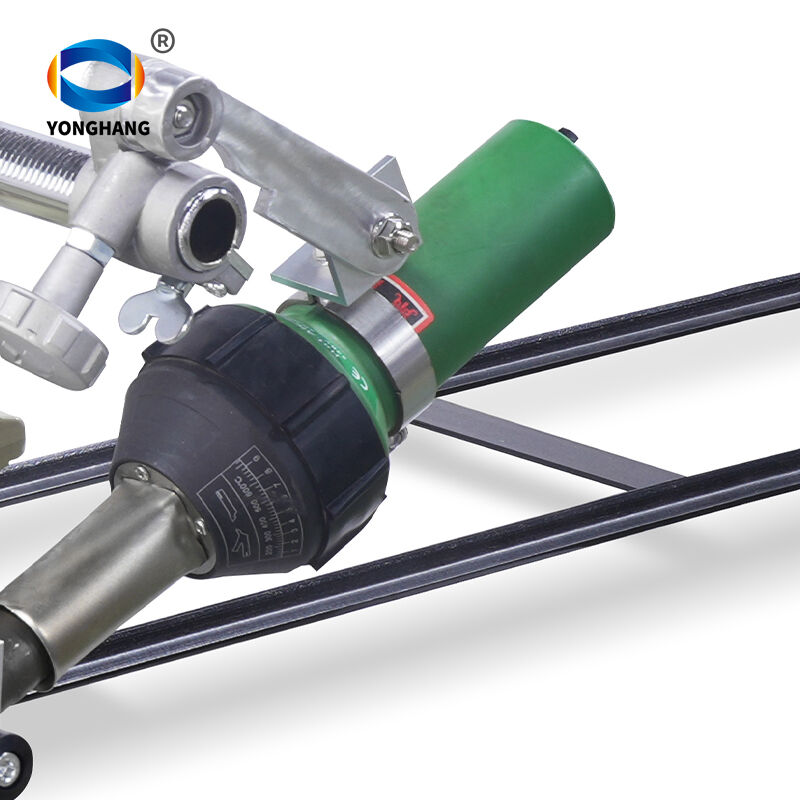

Chauffage : Les plateaux chauffants supérieur et inférieur serrent la zone de jonction de la bande de guidage, élevant précisément la température au niveau requis pour la vulcanisation (par exemple, 150-180°C), activant et faisant fondre le matériau en PVC/caoutchouc.

Pressage : Un système hydraulique ou pneumatique applique une pression uniforme et constante, garantissant que les matériaux fondus s'unissent complètement, évacuent l'air emprisonné et forment une liaison dense.

Le traitement : La jonction est maintenue à la température et à la pression définies pendant une durée spécifique afin de finaliser la réaction de vulcanisation par réticulation.

Réfrigération : Après refroidissement, la jonction forme une pièce intégrale dont la résistance s'approche de celle du matériau d'origine, avec une transition de surface lisse.

Applications typiques :

Raccordement par bout à bout des extrémités de bandes : Raccorder sans rupture les extrémités de deux bandes de guidage lors de l'installation ou de la réparation du convoyeur.

Installation de bande sur toute la longueur : Souder et poser de nouvelles bandes de guidage segment par segment sur un convoyeur nu.

Réparation localisée par bande : Suppression des sections endommagées des bandes de guidage et soudure de nouvelles sections de remplacement.

Largement utilisé en : Ports, mines, centrales électriques, cimenteries, silos à grains et tout système de convoyeur utilisant courroies à brides ou nécessitant des bandes de guidage supplémentaires pour le guidage .

Proposition de valeur pour les clients :

Qualité supérieure des joints : Les joints vulcanisés atteignent plus de 90 % de la résistance initiale de la bande, dépassant largement les joints collés, ce qui se traduit par une durée de vie plus longue.

Garantit un fonctionnement fluide : L'assemblage soudé est lisse et affleurant, permettant de passer facilement sur les racleurs et les galets, réduisant ainsi les chocs et l'usure.

Augmente l'efficacité opérationnelle : Temps de cycle court par soudure (généralement 15 à 30 minutes), sans attente prolongée de durcissement, réduisant considérablement les temps d'arrêt.

Réduit les coûts à long terme : Une soudure unique assure une fiabilité durable, diminuant les coûts fréquents de réparation et les pertes de matériaux dues à la rupture de la bande.

Procédé sûr et écologique : Fonctionnement propre, n'exige pas d'adhésifs chimiques et ne dégage aucune émanation toxique.

Résumé:

La Machine à souder pour barres de guidage représente la spécialisation et la précision dans la maintenance moderne des bandes transporteuses. Il transforme l'installation des bandes de guidage, auparavant une tâche manuelle dépendant de l'expérience, en un processus industriel standardisé, maîtrisable et hautement fiable . Il s'agit d'un équipement crucial pour assurer le fonctionnement stable des systèmes convoyeurs, réduire la charge de maintenance et améliorer l'efficacité globale des coûts. Pour les utilisateurs disposant de vastes systèmes à courroies à brides ou de convoyeurs nécessitant un guidage précis, cette machine constitue un investissement clé pour élever les normes de maintenance.

Configurations optionnelles : Les options disponibles comprennent des kits de moules multi-tailles, des systèmes de refroidissement rapides, des manomètres numériques et des enregistreurs de données.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY