Qu'est-ce qu'une courroie crantée avec crampons ?

Une courroie d'entraînement synchrone avec crampons est un type d'élément de transmission mécanique de puissance qui possède des proéminences oblongues en caoutchouc ou en polyuréthane, surélevées et orientées en biais par rapport à la surface de la courroie. Une courroie crantée à crampons diffère d'une courroie crantée standard par le fait qu'elle permet non seulement un entraînement synchrone, mais facilite également le déplacement positif de matériau, ce qui permet son utilisation sur des pentes allant jusqu'à 45° ou lorsque la gravité s'oppose à la rétention du matériau.

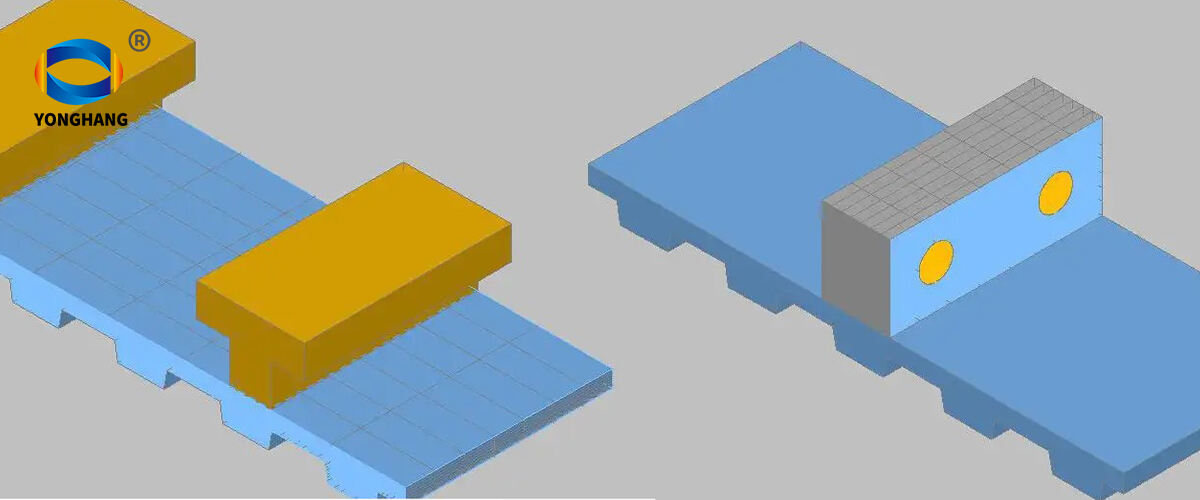

Conception et fonctionnalité des courroies crantées à crampons

Les courroies crantées modernes à crampons utilisent trois principes clés d'ingénierie :

- Motifs de crampons imbriqués (en forme de T ou de L) qui créent des poches pour le confinement du produit

- Câbles de tension renforcés fabriqués en fibres de verre ou en aramide pour assurer une stabilité dimensionnelle sous charge

- Revêtements supérieurs résistants à l'abrasion résistantes à 1 800 cycles/minute dans les applications exigeantes

Un positionnement stratégique des dents empêche les vibrations harmoniques qui pourraient nuire à la précision du synchronisme dans les systèmes entraînés par servomoteurs.

Principaux avantages des courroies de distribution avec dents

Adhérence et stabilité accrues de la charge

Le profil géométrique des dents augmente l'adhérence de surface jusqu'à 68 % par rapport aux courroies plates, empêchant le glissement des produits lors des montées abruptes ou démarrages/arrêts rapides. Les usines de transformation alimentaire exploitent cette caractéristique pour transporter en toute sécurité des récipients instables sans renversement, même à un angle de 45°.

Précision et contrôle dans les systèmes de convoyage automatisés

L'espacement des dents s'aligne sur les opérations robotisées de prélèvement et de dépôt, permettant un positionnement des produits précis au millimètre près. La synchronisation intégrée garantit des transferts sans collision entre les zones du convoyeur tout en maintenant une tolérance d'alignement inférieure à 0,5 mm.

Réduction du glissement et amélioration de la synchronisation

| Facteur | Ceinture à crampons | Courroie plate |

|---|---|---|

| Glissement au démarrage | 0.3% | 4.1% |

| Variance de vitesse | ±0,2 TR/MIN | ±1,8 TR/MIN |

| Cycles d'entretien | 6 000 heures | 2 500 heures |

L'interface à crans synchronisés maintient la synchronisation angulaire à 0,05° près, même sous des charges de 220 kg.

Applications industrielles des courroies crantées avec ergots

Courroies crantées avec ergots dans les lignes d'emballage

Les lignes d'emballage modernes requièrent des courroies capables de maintenir un alignement constant des produits à des vitesses supérieures à 36,6 mètres par minute :

- Éviter le glissement des boîtes lors des changements brusques de direction du convoyeur

- Permettre l'élévation verticale des produits dans les systèmes de tri à plusieurs niveaux

- Réduire les erreurs d'emballage de 18 % par rapport aux courroies plates

Applications dans la transformation des aliments et la production de boissons

Dans les installations de qualité USDA, les courroies à onglets :

– Résistent aux nettoyages quotidiens à haute pression (jusqu'à 1 500 PSI)

– Présentent une adhérence sur les récipients mouillés sans avoir recours à des adhésifs

– Fonctionnent sans risque de contamination avec des matériaux conformes à la FDA

Performance dans des environnements difficiles

| Défi environnemental | Solution par courroie à onglets | Avantage opérationnel |

|---|---|---|

| Exposition à l'huile/graisse | Crampons revêtus de nitrile | 84 % de réduction du glissement |

| températures de 140 à 300 °F | Polyuréthane thermoplastique | durée de vie 2x supérieure au caoutchouc |

| Usure par éclats métalliques | Doublure en fibre d'aramide | 90 % de résistance à la déchirure |

Meilleures pratiques d'installation des courroies de distribution avec crampons

Techniques correctes de tension et d'alignement

Utiliser un tensiomètre pour obtenir un allongement de 3 à 5 % lors de l'installation — suffisamment tendu pour éviter le glissement mais assez lâche pour ne pas forcer sur les câbles de renforcement. Aligner les poulies avec un écart angulaire inférieur à 0,5° à l'aide d'outils d'alignement laser.

Correspondance des spécifications des poulies avec la conception de courroie à crampons

| Caractéristique de la poulie | Exigence de la courroie à crampons | Conséquence du non-appariement |

|---|---|---|

| Diamètre primitif | Correspond au pas des crampons ±0,2 mm | Répartition inégale de la charge |

| Profondeur de rainure | 1,5 fois la hauteur des crampons | Déformation des crampons sous charge |

| Angle de la bride | Parallèle aux parois latérales des crampons | Usure prématurée des bords |

Éviter les erreurs courantes d'installation

Trois erreurs critiques représentent 82 % des défaillances liées à l'installation :

- Trop de tension : Augmente la charge sur les roulements de 25 à 40 %

- Matériaux de poulies mélangés : Crée des taux d'expansion thermique inégaux

- Contamination ambiante : L'accumulation de poussière diminue la précision du guidage

Consignes d'entretien et de remplacement

Signes d'usure et de fatigue

Les indicateurs visibles incluent des fissures en surface, des bords effilochés ou un durcissement du matériau. Un mauvais alignement provoque souvent une usure inégale des crampons ou une abrasion localisée le long des bords.

Fréquence d'inspection recommandée

Suivez les directives du fabricant : les lignes d'emballage à grande vitesse nécessitent généralement des inspections mensuelles, tandis que les systèmes de transformation alimentaire d'utilisation modérée requièrent des contrôles trimestriels. Les courroies à écailles non lubrifiées dans les usines de boissons ont une durée de vie 18 % plus longue lorsqu'elles sont inspectées tous les six mois.

Procédures de remplacement

Le remplacement proactif après 18 à 24 mois d'utilisation permet d'éviter les pannes imprévues. Remplacez toujours les courroies et les poulies en ensembles appariés – les composants non appariés représentent 34 % de l'usure prématurée.

FAQ

Quels matériaux sont couramment utilisés pour les courroies crantées synchronisées ?

Les matériaux courants comprennent le caoutchouc, le polyuréthane et l'élastomère thermoplastique, souvent renforcés avec des fibres de verre ou d'aramide.

Les courroies crantées synchronisées peuvent-elles être utilisées dans des environnements à haute température ?

Oui, les courroies crantées synchronisées conçues en élastomère thermoplastique peuvent résister à des températures comprises entre 140 et 300 °F, offrant une durée de vie plus longue par rapport au caoutchouc.

À quelle fréquence devriez-vous inspecter les courroies crantées synchronisées ?

La fréquence d'inspection dépend de l'utilisation. Les lignes d'emballage à grande vitesse nécessitent généralement des inspections mensuelles, tandis que les systèmes à usage modéré requièrent des contrôles trimestriels.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY