Le rôle des courroies rondes dans les systèmes modernes de commande de mouvement

Comprendre la commande de mouvement et l'intégration des systèmes à courroies rondes

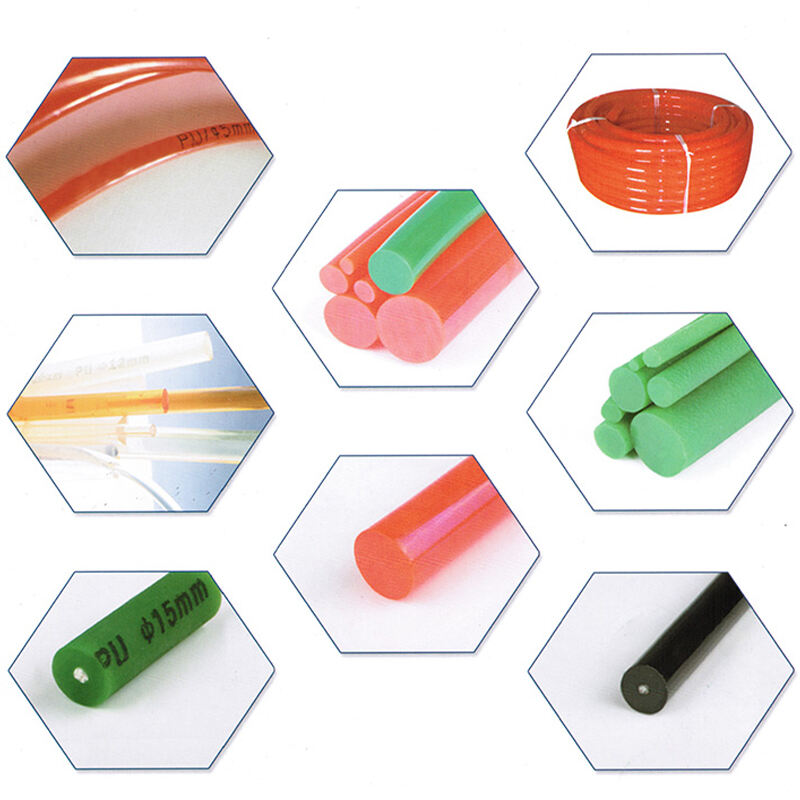

Les systèmes modernes de contrôle du mouvement ont besoin de toutes sortes de pièces mécaniques fonctionnant ensemble de manière optimale pour gérer des aspects tels que la régulation de vitesse, la précision du positionnement et la gestion des niveaux de couple. Les courroies rondes conviennent particulièrement bien à ces applications grâce à leur forme circulaire, contrairement aux profils plats ou en V. Ce design circulaire leur permet de transmettre la puissance de manière fluide à travers des poulies en U ou en V, sans difficulté majeure. Ce qui les distingue des courroies plates ou en V classiques, c'est leur grande élasticité. Cette propriété élastique réduit le besoin d'ajustements constants après l'installation, rendant l'alignement moins critique et diminuant ainsi l'entretien requis à long terme. Selon des recherches publiées l'année dernière, le passage aux courroies rondes a permis de réduire le temps de configuration d'environ 20 % dans les systèmes de convoyeurs composés de plusieurs modules. Une telle efficacité explique pourquoi ces courroies sont utilisées dans des domaines variés, allant des imprimantes de bureau aux lignes d'emballage industriel, et même dans des équipements délicats de fabrication de semi-conducteurs, où l'encombrement réduit et les conditions de charge variables rendent les courroies traditionnelles peu adaptées.

Amélioration de la réactivité et de la précision dans l'automatisation grâce aux courroies rondes

Les courroies rondes en polyuréthane et en caoutchouc possèdent une certaine souplesse naturelle qui leur permet de s'adapter aux légères variations de charge, ce qui améliore la réactivité globale des systèmes automatisés. Leur capacité à absorber les chocs réduit les vibrations dans l'ensemble des machines. Cela s'avère particulièrement important lors de travaux délicats, comme le positionnement de pièces pour robots ou l'alignement d'éléments optiques, où même les mouvements minimes peuvent causer des problèmes. En se basant sur des données réelles de performance issues de milieux industriels, les systèmes d'alimentation CNC utilisant des courroies rondes atteignent régulièrement une précision de positionnement de ±0,1 mm. Cela représente environ 23 % de mieux que les résultats moyens obtenus avec les systèmes à courroies trapézoïdales, selon des études récentes publiées par Industrial Automation Reports. Un autre avantage important est leur légèreté. Leur masse volumique se situe généralement entre 0,3 et 0,7 grammes par centimètre cube. Cette faible masse permet aux machines d'accélérer plus rapidement, ce qui est très utile lors des opérations rapides de type pick-and-place, très répandues dans les environnements de fabrication modernes.

Étude de cas : Mise en œuvre de courroies rondes dans les équipements de manutention de semi-conducteurs

Un important fabricant de puces a remplacé ses anciennes courroies crantées par des courroies rondes en polyuréthane de 8 mm sur les robots de transfert de plaquettes utilisés dans les salles blanches. Ce qui s'est ensuivi a été impressionnant : près de 92 % des ajustements hebdomadaires des tendeurs ont pratiquement disparu. Et devinez quoi ? Le niveau de bruit a également baissé, passant d'environ 68 décibels à un niveau bien plus silencieux de 54 dB. Pendant plus d'un an, ces systèmes sont restés parfaitement stables en termes de précision de positionnement, avec une tolérance maintenue à ± 2 micromètres, même après avoir fonctionné sans interruption pendant 20 000 heures. Des résultats convaincants lorsqu'il s'agit de démontrer pourquoi les courroies rondes fonctionnent si bien dans les salles blanches, où la précision absolue et la maîtrise des particules de poussière sont des enjeux critiques.

Efficacité de la transmission de puissance : Avantages des courroies rondes par rapport aux courroies plates et trapézoïdales

Évaluation des performances des courroies rondes sous charges dynamiques

Les courroies rondes excellent dans les situations de charge dynamique grâce à leurs propriétés élastiques, qui permettent une répartition adaptative de la charge sur les poulies. Contrairement aux profils rigides de courroies, la section circulaire minimise les concentrations de contraintes locales, un avantage essentiel dans des applications telles que les machines d'emballage soumises à des variations fréquentes de vitesse.

Efficacité de transfert d'énergie par rapport aux courroies plates et trapézoïdales

Le contact continu de surface des courroies rondes réduit le glissement de 23 % par rapport aux courroies plates et trapézoïdales traditionnelles dans les applications à couple faible ou moyen. Cette efficacité découle de deux facteurs clés :

- Déformation élastique la flexibilité en compression permet une meilleure adaptation aux gorges des poulies

- Répartition uniforme de la tension élimine l'usure des bords courante avec les courroies trapézoïdales

| Pour les produits de base | Courroies Rondes | Courroies plates | Courroies trapézoïdales |

|---|---|---|---|

| Plage de vitesse | 0,5–15 m/s | 1–25 m/s | 2–30 m/s |

| Couple optimal | <150 Nm | <300 Nm | <500 Nm |

Limitations dans les applications à fort couple

Bien que les courroies rondes surpassent leurs concurrentes en efficacité sous charges modérées, leur élasticité devient un inconvénient dans les situations à fort couple (>200 Nm). La règle minimale du diamètre de poulie de 6:1 (par rapport à l'épaisseur de la courroie) limite les conceptions compactes, les rendant moins adaptées que les courroies trapézoïdales renforcées dans les machines lourdes.

Flexibilité et conception compacte : les courroies rondes dans les systèmes convoyeurs et modulaires

Adaptabilité dans les systèmes convoyeurs utilisant la technologie des courroies rondes

Les courroies rondes fonctionnent très bien dans les installations de convoyeurs nécessitant des réorganisations constantes, car elles s'étirent et se plient dans toutes les directions. Les courroies plates exigent que tout soit parfaitement aligné, mais les courroies rondes peuvent tolérer un désalignement des poulies ou des déplacements de charge pendant le fonctionnement. Elles transmettent néanmoins la puissance de manière constante, même dans ces conditions. Les usines de transformation alimentaire et les centres logistiques trouvent ces courroies particulièrement utiles, car leurs configurations de convoyeurs ont tendance à changer selon les saisons, en fonction des produits. De nombreux fabricants ont adopté les courroies rondes simplement parce qu'elles permettent de gagner du temps lors des modifications d'installation et réduisent les temps d'arrêt nécessaires pour adapter les lignes de production à de nouveaux produits.

Liberté de conception grâce à un routage compact et à des configurations en 3D

Les courroies rondes possèdent une section circulaire ce qui les rend particulièrement efficaces pour se mouvoir à travers des espaces tridimensionnels en contournant les obstacles, là où les courroies plates ne fonctionnent tout simplement pas. Prenons l'exemple des lignes d'emballage pharmaceutique : ces systèmes doivent serpenter entre toutes sortes d'équipements comme des capteurs et des bras robotiques, tout en maintenant une production soutenue. Certains ingénieurs travaillant dans des entrepôts automatisés ont même constaté des économies d'espace d'environ 40 pour cent en passant aux courroies rondes sur ces circuits de convoyeurs sinueux. Les systèmes traditionnels de courroies auraient besoin de plusieurs moteurs pour accomplir ce qu'une seule courroie ronde peut gérer, les rendant ainsi nettement moins efficaces au total.

Tendance : Augmentation de l'adoption dans les conceptions modulaires de convoyeurs pour la logistique e-commerce

Les grands détaillants en ligne commencent à déployer des systèmes de courroies rondes sur leurs réseaux modulaires de convoyeurs, en particulier lorsque les besoins en stocks augmentent pendant les périodes de fêtes ou les événements promotionnels. Ces systèmes de courroies peuvent gérer toutes sortes d'objets de formes irrégulières – on peut citer les smartphones, les lots de vêtements, ou même les équipements volumineux d'hiver – sans subir d'engorgement, ce qui est crucial puisque les commandes clients changent d'environ 18 % chaque année. Ce qui distingue particulièrement ces courroies rondes, c'est leur capacité à rester tendues automatiquement, ce qui évite aux employés de devoir les ajuster constamment, comme c'est le cas avec les anciens systèmes basés sur des chaînes. L'ensemble du système s'adapte simplement plus rapidement à ce qui arrive sur la chaîne de montage.

Stratégie : Optimisation de la géométrie de la gorge de la poulie pour prolonger la durée de vie de la courroie

La conception proactive de la gorge réduit l'usure des courroies rondes de 30 % dans les applications à grande vitesse :

- Profondeur de rainure : 1,2 à 1,5 fois le diamètre de la courroie empêche le glissement sous charge latérale

- Angle de gorge : 30° à 40° équilibre adhérence et production de chaleur par friction

- Combinaison des matériaux : Les poulies en uréthane minimisent l'abrasion contre les courroies en caoutchouc

En adaptant les profils des gorges aux températures de fonctionnement spécifiques et aux matériaux des courroies, les installations peuvent atteindre des intervalles de maintenance supérieurs à 12 000 heures dans des opérations de tri en continu 24/7.

Performance de manutention des matériaux : Courroies rondes dans des environnements sensibles et exigeants

Courroies rondes dans les lignes d'emballage pharmaceutique et de transformation des aliments

Les courroies rondes se distinguent particulièrement dans les endroits où la propreté est essentielle. Prenons par exemple les machines d'emballage en blister utilisées dans les pharmacies : leurs surfaces lisses ne génèrent pas de particules comme d'autres types de courroies, répondant ainsi aux normes strictes ISO 14644-1 applicables aux salles propres. Dans l'industrie agroalimentaire également, ces courroies résistent à de nombreuses huiles et produits de nettoyage sans se dégrader, ce qui les rend idéales pour des systèmes de convoyage utilisés dans les opérations de tranchage de viande ou sur les lignes de refroidissement en boulangerie, là où la conformité FDA est impérative. Ce qui les différencie des chaînes classiques ? Leur conception en un seul et continu permet d'éliminer les petits espaces ou recoins où les bactéries pourraient se cacher et se multiplier, un avantage qui rassure les fabricants quand l'hygiène est absolument critique.

Performance Avec Des Produits Sensibles Et Exigences Hygiéniques

Les courroies rondes en polyuréthane possèdent une excellente élasticité résiduelle qui empêche les surfaces de se rayer ou de se détériorer lors de la manipulation d'objets délicats comme des flacons de vaccin ou des fruits fraîchement cueillis. Les versions approuvées par le USDA peuvent supporter des lavages haute pression intenses, que l'on effectue quotidiennement dans les installations (jusqu'à environ 1500 livres par pouce carré !), sans se dégrader comme le font les courroies en caoutchouc classiques, qui absorbent toute cette eau. Lorsqu'elles sont utilisées pour manipuler des confiseries et des produits sucrés, ces courroies sont recouvertes de revêtements en silicone conformes aux normes alimentaires. Ces revêtements maintiennent la surface extrêmement lisse, avec une rugosité inférieure à la moitié d'un micromètre, ce qui aide à empêcher les produits collants de s'agripper pendant l'emballage. Des tests montrent que cela fonctionne environ 47 % mieux que les anciennes courroies texturées lors de l'enrobage d'articles comme des snacks au caramel.

Stratégie : Sélection des matériaux de courroies optimaux (PU contre caoutchouc) pour des environnements spécifiques

| Paramètre | Polyuréthane (PU) | Caoutchouc |

|---|---|---|

| Plage de température | -40°C à 90°C | -20°C à 110°C |

| Exposition aux produits chimiques | Résistant aux huiles, aux acides faibles | Se dégrade avec les solvants |

| Résistance à la traction | 45–55 MPa | 20–30 MPa |

| Conformité en matière d'hygiène | Options certifiées NSF/3A | Certifications limitées |

Le polyuréthane (PU) est devenu le matériau de choix pour les applications logistiques de la chaîne du froid, telles que les systèmes convoyeurs pour congélateurs à -18 degrés Celsius et les lignes d'emballage chimique, car il résiste bien à l'hydrolyse. En ce qui concerne les systèmes de transfert pour fours situés dans les tunnels de cuisson fonctionnant à environ 100 degrés Celsius ou en dessous, c'est encore le caoutchouc que la plupart des gens privilégient. Pourquoi cela ? Bien que le caoutchouc ne soit pas aussi résistant mécaniquement, il gère beaucoup mieux l'expansion thermique dans ces conditions. Cependant, une nouveauté arrive sur le marché, grâce aux récents développements des courroies en élastomères thermoplastiques (TPE), qui commencent à combler l'écart entre ces options. Ces nouveaux matériaux TPE peuvent résister à des températures allant jusqu'à environ 80 degrés, tout en conservant cette surface facile à nettoyer caractéristique du PU, ce qui en fait une alternative intéressante pour de nombreux fabricants à la recherche de solutions intermédiaires.

Élasticité, Auto-Tensionnement et Fonctionnement Silencieux dans les Applications de Précision

Comment l'Élasticité et l'Auto-Tensionnement Réduisent l'Entretien dans les Systèmes de Courroies Circulaires

Les courroies circulaires exploitent leur élasticité intrinsèque pour maintenir une tension optimale sans ajustements manuels, réduisant ainsi les temps d'arrêt dans les systèmes automatisés. Cette capacité d'auto-tensionnement compense la dilatation thermique et l'usure, diminuant les intervalles d'entretien jusqu'à 30 % dans les opérations continues telles que les lignes d'emballage.

Comportement Mécanique Sous Dilatation Thermique et Fluctuations de Charge

Les tests montrent que les courroies circulaires conservent 92 % de leur stabilité de tension initiale sur une plage de -20 °C à 80 °C, surpassant les courroies trapézoïdales traditionnelles dans des environnements subissant des changements rapides de température. Leur répartition uniforme des contraintes empêche l'usure localisée lors des pics de charge, un avantage essentiel pour les équipements de fabrication de semi-conducteurs.

Étude de Cas : Stabilité de Tension à Long Terme dans les Convoyeurs pour l'Industrie Agroalimentaire Fonctionnant 24/7

Un important producteur d'aliments surgelés a réalisé 18 mois d'exploitation ininterrompue en utilisant des courroies rondes en polyuréthane, contre des cycles de remplacement de 8 mois avec les anciens systèmes à courroies plates. L'élasticité des courroies permet de s'adapter aux variations thermiques quotidiennes, allant de -30 °C dans les chambres de surgélation à 25 °C dans les zones d'emballage.

Avantages faible bruit pour les équipements médicaux, de laboratoire et d'automatisation de bureau

Les courroies rondes fonctionnent à moins de 55 dB dans les systèmes de convoyeurs d'IRM et les trieuses de documents, respectant ainsi la réglementation hospitalière sur le bruit (ISO 11690-1), tout en maintenant une précision positionnelle de ±0,1 mm. Ce fonctionnement silencieux permet leur intégration dans des environnements sensibles au bruit comme les laboratoires de diagnostic.

Compromis : Une élasticité élevée améliore l'absorption des chocs mais peut affecter la précision positionnelle

Bien que les courroies rondes absorbent 40 % de vibrations supplémentaires par rapport aux courroies synchrones (essais ASTM D430-B), leur élongation peut entraîner un décalage angulaire de ±0,25° dans les robots de haute précision. Les ingénieurs compensent cet effet par des protocoles de dépassement de vitesse dans les applications de type pick-and-place nécessitant une répétabilité inférieure à 5 µm.

FAQ

Quels sont les principaux avantages de l'utilisation des courroies rondes par rapport aux courroies plates et trapézoïdales ?

Les courroies rondes offrent une élasticité améliorée, une maintenance réduite grâce à des ajustements de tension moins fréquents et une meilleure absorption des chocs. Elles conviennent particulièrement aux systèmes nécessitant une grande flexibilité de conception et une liberté de mouvement dans l'espace tridimensionnel.

Dans quelles applications les courroies rondes sont-elles les plus efficaces ?

Les courroies rondes sont particulièrement efficaces dans des environnements propres tels que la fabrication de semi-conducteurs et l'industrie pharmaceutique, ainsi que dans les tâches d'automatisation exigeant une grande précision et une réduction du bruit. Elles sont également avantageuses dans les systèmes de convoyage nécessitant des reconfigurations fréquentes et un design compact.

Comment les courroies rondes gèrent-elles les applications à haut couple ?

Bien que les courroies rondes soient efficaces dans des conditions de charge modérée, elles conviennent moins bien aux applications à haut couple en raison de leur élasticité. Pour les machines lourdes nécessitant un couple élevé, les courroies trapézoïdales renforcées sont généralement plus adaptées.

Les courroies rondes peuvent-elles être utilisées dans des environnements de traitement des aliments ?

Oui, les courroies rondes sont idéales pour les environnements de traitement des aliments en raison de leurs surfaces lisses et nettoyables qui ne retiennent pas les bactéries. Elles sont également résistantes aux huiles et aux agents de nettoyage, ce qui les rend conformes aux normes de la FDA.

À partir de quels matériaux sont fabriquées les courroies rondes, et comment ces matériaux influencent-ils leurs performances ?

Les courroies rondes sont généralement fabriquées en polyuréthane ou en caoutchouc. Les courroies en polyuréthane conviennent aux environnements à température basse et potentiellement exposés à des produits chimiques, tandis que les courroies en caoutchouc sont plus adaptées aux conditions à haute température. Chaque matériau offre des avantages spécifiques selon les exigences de l'application.

Table des Matières

- Le rôle des courroies rondes dans les systèmes modernes de commande de mouvement

- Efficacité de la transmission de puissance : Avantages des courroies rondes par rapport aux courroies plates et trapézoïdales

- Évaluation des performances des courroies rondes sous charges dynamiques

- Efficacité de transfert d'énergie par rapport aux courroies plates et trapézoïdales

- Limitations dans les applications à fort couple

-

Flexibilité et conception compacte : les courroies rondes dans les systèmes convoyeurs et modulaires

- Adaptabilité dans les systèmes convoyeurs utilisant la technologie des courroies rondes

- Liberté de conception grâce à un routage compact et à des configurations en 3D

- Tendance : Augmentation de l'adoption dans les conceptions modulaires de convoyeurs pour la logistique e-commerce

- Stratégie : Optimisation de la géométrie de la gorge de la poulie pour prolonger la durée de vie de la courroie

- Performance de manutention des matériaux : Courroies rondes dans des environnements sensibles et exigeants

-

Élasticité, Auto-Tensionnement et Fonctionnement Silencieux dans les Applications de Précision

- Comment l'Élasticité et l'Auto-Tensionnement Réduisent l'Entretien dans les Systèmes de Courroies Circulaires

- Comportement Mécanique Sous Dilatation Thermique et Fluctuations de Charge

- Étude de Cas : Stabilité de Tension à Long Terme dans les Convoyeurs pour l'Industrie Agroalimentaire Fonctionnant 24/7

- Avantages faible bruit pour les équipements médicaux, de laboratoire et d'automatisation de bureau

- Compromis : Une élasticité élevée améliore l'absorption des chocs mais peut affecter la précision positionnelle

-

FAQ

- Quels sont les principaux avantages de l'utilisation des courroies rondes par rapport aux courroies plates et trapézoïdales ?

- Dans quelles applications les courroies rondes sont-elles les plus efficaces ?

- Comment les courroies rondes gèrent-elles les applications à haut couple ?

- Les courroies rondes peuvent-elles être utilisées dans des environnements de traitement des aliments ?

- À partir de quels matériaux sont fabriquées les courroies rondes, et comment ces matériaux influencent-ils leurs performances ?

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY