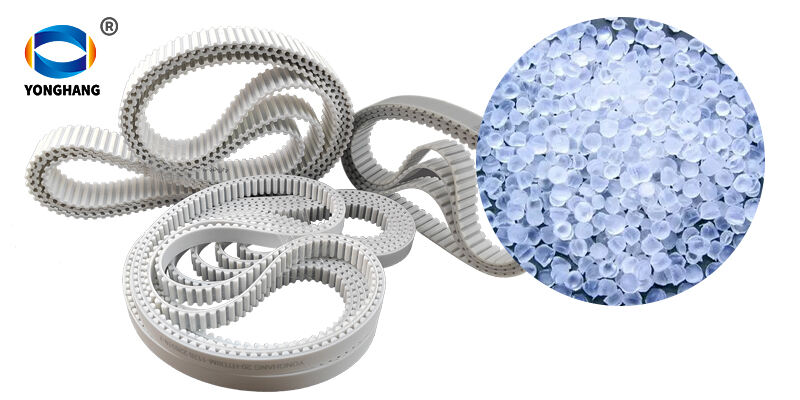

Comment la qualité du matériau détermine la longévité des courroies crantées en PU

Principales propriétés des matériaux influant sur la durabilité des courroies crantées en PU

La longévité de la courroie crantée en polyuréthane dépend principalement de trois caractéristiques clés du matériau : sa résistance à la traction, sa capacité à résister à l'usure et sa stabilité face aux produits chimiques. Un polyuréthane de qualité supérieure conserve environ 85 % de sa résistance initiale à la traction même après plus de 100 000 cycles de flexion selon la norme ASTM D412-23. Cela lui permet d’offrir une performance environ trois fois supérieure à celle des options en caoutchouc standard lors des tests rapides d’usure effectués en laboratoire. La dureté de la courroie a également son importance. Celles dont la dureté Shore A est supérieure à 95 ont tendance à durer environ 40 % plus longtemps dans des conditions impliquant un couple élevé, par rapport aux matériaux plus souples.

La composition du matériau influence considérablement la performance, comme illustré ci-dessous :

| Propriété | PU vierge | PU recyclé | PU renforcé au nylon |

|---|---|---|---|

| Module d'élasticité | 35 Mpa | 28 Mpa | 52 MPa |

| Résistance à la déchirure | 85 kN/m | 60 kN/m | 110 kN/m |

Ces indicateurs mettent en évidence les avantages structurels des matériaux vierges et renforcés dans les systèmes mécaniques exigeants.

Polyuréthane vierge contre regrind recyclé : compromis entre performance et durabilité

L'utilisation de regrind recyclé peut réduire les coûts de matériaux d'environ 15 à 20 pour cent, mais il y a un inconvénient en ce qui concerne la résistance dans le temps. Le problème provient des chaînes polymériques incohérentes qui accélèrent en réalité le processus de rupture par fatigue. Observez ce qui se passe après environ 5 000 heures de fonctionnement. Les courroies en PU vierge conservent encore environ 92 % de leur résistance initiale, alors que celles fabriquées avec 30 % de regrind atteignent seulement environ 78 %, selon une étude publiée l'année dernière dans le Polymer Engineering Journal. Et cette différence s'accentue encore lorsque les matériaux sont exposés à des produits chimiques agressifs. Le PU vierge reste dimensionnellement stable près de deux fois et demie plus longtemps que ses homologues recyclés dans ces conditions. Cela explique pourquoi de nombreux fabricants continuent d'utiliser des matériaux vierges malgré des coûts initiaux plus élevés.

Pour des applications critiques telles que les dispositifs médicaux ou l'automatisation de précision, l'utilisation de polyuréthane vierge garantit un comportement mécanique constant et une durée de service prolongée.

Construction par extrusion vs. par moulage par injection : impact sur la résistance et la régularité de la courroie

Le procédé d'extrusion permet de créer des courroies crantées en PU sans joint, qui présentent généralement une variation dimensionnelle d'environ 0,2 mm, ce qui les rend idéales pour des applications où la précision est essentielle, comme dans les machines CNC. En revanche, le moulage par injection peut produire des formes de dents plus complexes, mais laisse souvent des lignes de soudure qui réduisent effectivement la résistance de la courroie d'environ 18 à 22 pour cent selon les normes ASTM. Étant donné que de nombreux systèmes automobiles et industriels exigent des tolérances strictes de ± 0,05 mm, un nombre croissant de spécifications demandent désormais des courroies co-extrudées renforcées au carbone. Ces versions renforcées s'étirent de moins de 0,01 % même sous charge maximale, une performance que les courroies classiques ne peuvent tout simplement pas égaler.

Ce changement traduit une préférence industrielle pour les méthodes basées sur l'extrusion lorsque la fiabilité et la précision dimensionnelle sont primordiales.

Techniques de Construction Avancées pour des Courroies Crantées en PU Durables

Méthodes de soudage et intégrité des joints dans les courroies crantées en PU sans fin

La résistance des joints est un facteur crucial pour ces courroies crantées en PU sans fin. En matière de durabilité, les méthodes de soudage par ultrasons et au couteau chaud donnent généralement les meilleurs résultats. Des études montrent que lorsque ces joints sont correctement fusionnés, ils supportent environ 95 à près de 100 pour cent de la tension initiale garantie pour la rupture de la courroie (le Polymer Engineering Journal a publié des données pertinentes à ce sujet en 2023). Cela signifie qu'il y a beaucoup moins de risques que la courroie lâche prématurément dans des applications impliquant un couple élevé. La plupart des principaux fabricants ont compris cet enjeu et utilisent désormais des techniques de soudage sophistiquées pour créer des connexions capables de résister à cette contrainte répétée sans développer de fissures avec le temps.

Ces procédés sont particulièrement essentiels dans les lignes de production automatisées, où un arrêt dû à la rupture d'une courroie peut perturber l'ensemble des opérations.

Rôle du moulage de précision dans la réduction des points faibles et de l'usure

En matière de contrôle d'écoulement du polyuréthane, le moulage par injection de précision maintient des tolérances très serrées, de l'ordre de 0,02 mm. Cela permet d'éliminer les poches d'air indésirables et les zones de durcissement inégales qui affectent souvent les méthodes d'extrusion classiques. Selon certaines recherches menées en 2022 par le département Tribologie de l'ASME, ce réglage fin réduit la rugosité de surface d'environ 40 %. Or, une surface plus lisse implique moins de friction pendant le fonctionnement des pièces, générant ainsi moins de chaleur en service. Le résultat final ? Les courroies fabriquées selon cette technique de moulage précis ont tendance à durer plus longtemps, car elles subissent moins de dégradation thermique et une usure générale moindre tout au long de leur durée de vie.

Les fabricants qui combinent moulage de précision et sélection optimisée des matériaux atteignent des intervalles de maintenance supérieurs de 15 à 20 % à la moyenne industrielle, notamment dans des secteurs exigeant une grande précision comme l'emballage et l'usinage CNC.

Résistance environnementale : Adéquation des matériaux de courroies PU aux conditions d'exploitation

Variants de courroies crantées PU résistantes à l'huile, homologuées pour usage alimentaire et antistatiques

Les formulations de matériau PU spécialement conçues pour les conditions difficiles offrent des résultats fiables là où les options standard échoueraient. Selon des données récentes d'essais sur la compatibilité des matériaux, les courroies résistantes à l'huile conservent environ 93 % de leur résistance initiale, même après avoir été exposées à des produits pétroliers pendant plus de 1 000 heures. Ces propriétés en font des choix idéaux pour les chaînes de fabrication automobile et les équipements industriels lourds. Dans les installations de production alimentaire, des versions spéciales approuvées conformément aux réglementations de la FDA résistent à l'activité enzymatique des protéines du lait ou des jus de viande durant les opérations de transformation. Dans les environnements de travail dangereux tels que les moulins à farine ou les usines chimiques, les fabricants font appel à des conceptions de courroies antistatiques dont la résistance électrique est inférieure à 10^8 ohms. Cela permet d'éviter les étincelles pouvant enflammer les poussières ou vapeurs inflammables présentes dans ces environnements à haut risque.

Le choix de la variante appropriée garantit à la fois la sécurité et la longévité dans divers contextes opérationnels.

Impact des contaminants comme les graisses, les produits chimiques et l'humidité sur la performance de la courroie

Les contaminants industriels dégradent les courroies crantées en polyuréthane selon des mécanismes distincts :

| Contaminant | Effet | Perte de performance* |

|---|---|---|

| Graisses/Huiles | Lessivage des plastifiants | réduction de 40 à 60 % de l'élasticité |

| Acides/Bases | L'hydrolyse attaque les liaisons uréthanes | Jusqu'à 70 % de perte en traction |

| Infiltration d'eau | Gonflement (>3 % de variation de volume) | baisse de 25 % de la précision du pas |

*D'après l'étude chimique de 2024 sur la résistance de 12 composés de polyuréthane

Afin d'éviter le gonflement et la perte de contrôle dimensionnel, les courroies fonctionnant dans des environnements humides doivent présenter un taux d'absorption d'eau inférieur à 1,5 %.

Revêtements protecteurs (par exemple, téflon, silicone) pour une durabilité et une nettoyabilité améliorées

L'application de revêtements protecteurs de 50 à 200 μm améliore la résilience des courroies dans des conditions extrêmes :

- Teflon® : Réduit le coefficient de friction de 65 % dans les lignes d'emballage à grande vitesse

- Silicone : Fonctionne de manière fiable de -60 °C à 230 °C, idéal pour les fours de boulangerie

- Couches supérieures résistantes à l'abrasion : Réduire l'usure des rainures de 80 % dans les convoyeurs miniers (essais d'efficacité des revêtements 2023)

Ces traitements permettent un nettoyage CIP en un seul passage dans les environnements hygiéniques tout en maintenant une couverture de surface supérieure à 95 % après 5 000 cycles, améliorant ainsi la propreté et la durée de service.

Stratégies de maintenance pour maximiser la durée de vie des courroies crantées en polyuréthane

Pratiques préventives essentielles : alignement correct, contrôle de la tension et protection

Lorsque les courroies crantées en PU ne sont pas correctement alignées, elles s'usent environ 27 % plus rapidement que celles qui sont positionnées correctement, selon une étude publiée par Industrial Transmission en 2023. Un bon alignement permet de réduire l'usure sur les bords de la courroie. Le maintien de la tension dans la plage recommandée d'environ 4 à 6 % d'allongement évite d'endommager les dents. Un tendomètre de bonne qualité, avec une précision d'environ +/- 2 %, fait ici toute la différence. Si les courroies sont trop lâches, elles patinent au lieu de transmettre efficacement le mouvement. Mais si elles sont trop tendues, des fissures internes peuvent apparaître avec le temps. L'installation de protections autour des courroies ajoute une couche supplémentaire de protection contre des éléments tels que la poussière ou les projections d'huile, qui contribuent en réalité à environ un tiers des défaillances prématurées observées sur le terrain.

La mise en œuvre de ces pratiques constitue le fondement d'une stratégie de maintenance proactive.

Techniques de nettoyage efficaces pour les courroies crantées en PU sans causer de dommages

Pour nettoyer les courroies en polyuréthane résistantes aux aliments ou aux produits chimiques, utilisez des solutions neutres dont le pH se situe entre 6,5 et 7,5, et employez des chiffons sans peluches, comme tout le monde le recommande. Évitez également d'utiliser des jets de vapeur dont la température dépasse 140 degrés Fahrenheit (soit 60 degrés Celsius), car ils peuvent vraiment endommager les courroies. Surtout, n'utilisez jamais de solvants à base d'acétone, qui dégradent progressivement le polyuréthane. La plupart des techniciens jurent par l'alcool isopropylique à 70 % pour éliminer les graisses tenaces tout en préservant l'intégrité structurelle de la courroie. En pratique, cette solution s'avère plus efficace que ce qui est indiqué dans les manuels. Lors des opérations de maintenance, pensez à varier les zones nettoyées sur chaque courroie au lieu de toujours traiter les mêmes endroits. Cela permet une répartition plus uniforme de l'usure à la surface.

Un nettoyage approprié préserve la qualité de surface et empêche un vieillissement prématuré.

Erreurs fréquentes d'entretien qui raccourcissent la durée de vie des courroies en PU

- Stockage inapproprié : Enrouler les courroies avec un rayon inférieur à 12 fois leur diamètre provoque une courbure permanente

- Produits chimiques de nettoyage mélangés : Le mélange de produits nettoyants acides et alcalins crée des résidus corrosifs

- Remplacement différé : Utiliser des courroies présentant une usure des dents supérieure à 3 mm risque une défaillance catastrophique de la transmission

- Surgraissage : Appliquer de la graisse sur des courroies autolubrifiantes attire les débris et accélère l'usure

En outre, des inspections régulières par imagerie thermique peuvent détecter des problèmes d’alignement cachés avant qu’ils ne provoquent une défaillance, offrant ainsi une méthode non invasive pour surveiller l’état des courroies.

Section FAQ

Quel est l'avantage principal de l'utilisation de polyuréthane vierge par rapport aux matériaux recyclés pour les courroies crantées ?

Le polyuréthane vierge offre une meilleure stabilité dimensionnelle et conserve une plus grande résistance à la traction par rapport aux matériaux recyclés, ce qui le rend plus adapté aux applications critiques.

En quoi le moulage de précision influence-t-il la longévité des courroies crantées en PU ?

Le moulage de précision réduit la rugosité de surface et élimine les faiblesses causées par des poches d'air ou une polymérisation inégale, ce qui entraîne moins de friction, de génération de chaleur et d'usure, prolongeant ainsi la durée de vie de la courroie.

Pourquoi les revêtements protecteurs sont-ils importants pour les courroies crantées en PU ?

Les revêtements protecteurs tels que le téflon et le silicone améliorent la durabilité en réduisant la friction, résistent à des températures extrêmes et facilitent le nettoyage, garantissant ainsi des performances prolongées de la courroie.

Table des Matières

- Comment la qualité du matériau détermine la longévité des courroies crantées en PU

- Techniques de Construction Avancées pour des Courroies Crantées en PU Durables

-

Résistance environnementale : Adéquation des matériaux de courroies PU aux conditions d'exploitation

- Variants de courroies crantées PU résistantes à l'huile, homologuées pour usage alimentaire et antistatiques

- Impact des contaminants comme les graisses, les produits chimiques et l'humidité sur la performance de la courroie

- Revêtements protecteurs (par exemple, téflon, silicone) pour une durabilité et une nettoyabilité améliorées

- Stratégies de maintenance pour maximiser la durée de vie des courroies crantées en polyuréthane

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY