Führungsleisten-Schweißmaschine

Die YONGHANG-Führungsleisten-Schweißmaschine dient als spezialisiertes Werkzeug zur Wartung von Bandablaufsystemen für Förderbänder und behebt die Nachteile des herkömmlichen manuellen Verklebens von Führungsleisten, das mit geringer Festigkeit, Rissanfälligkeit, schlechter Ebenheit und geringer Effizienz verbunden ist. Durch präzise thermische Vulkanisation ermöglicht sie eine nahtlose, hochfeste, integrierte Verbindung zwischen der Führungsleiste und dem Förderbandträger sowie zwischen den Enden der Führungsleiste.

- Einführung

Einführung

Die YONGHANG-Führungsleisten-Schweißmaschine, auch bekannt als Führungsband-Schweißmaschine oder Spleißmaschine für Förderband-Führungsleisten, ist eine spezialisierte thermische Vulkanisationsausrüstung, die zum Schweißen und Verbinden von PVC-/Gummi-Führungsleisten (Seitenwangen) auf Förderbandoberflächen entwickelt wurde. Ihre Hauptfunktion besteht darin, das stoßweise Verbinden neuer und alter Führungsleisten oder die komplette Montage von Führungsleisten effizient, sicher und gleichmäßig durchzuführen, wodurch die Kontinuität des Führungsleistensystems des Förderbands gewährleistet wird. Dadurch werden Materialausbrüche und Bandablagen verhindert, was diese Maschine zu einem entscheidenden Gerät in der Instandhaltung und Herstellung von Anlagen zur Massengutbeförderung macht.

Produktmerkmale:

Spezielle Formkonstruktion

Mit konturierte Heizformen die perfekt auf verschiedene Profile von Führungsleisten (z. B. H/T/C-Typ) und Größen (z. B. 15 mm, 25 mm, 32 mm) abgestimmt sind und so einen gleichmäßigen Druck über alle Flächen der Leiste hinweg gewährleisten, um eine porenfreie Verbindung zu erzielen.

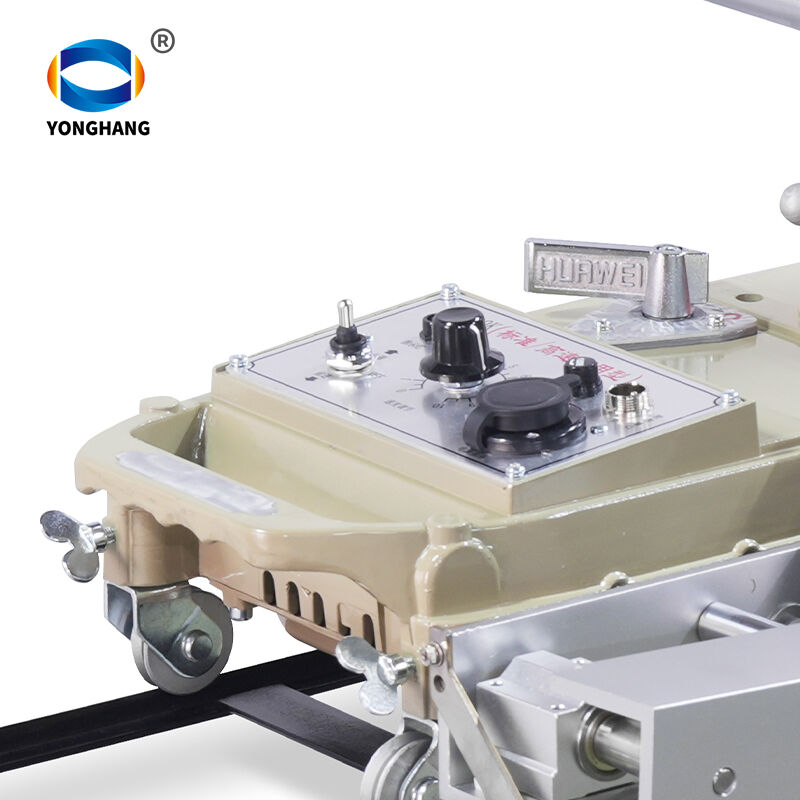

Präzise Temperaturregelung

Nutzt PID-intelligente Temperaturregler mit digitaler Anzeige für eine genaue und stabile Temperaturregelung (±1 °C), wodurch eine Unter- oder Übervulkanisation verhindert wird.

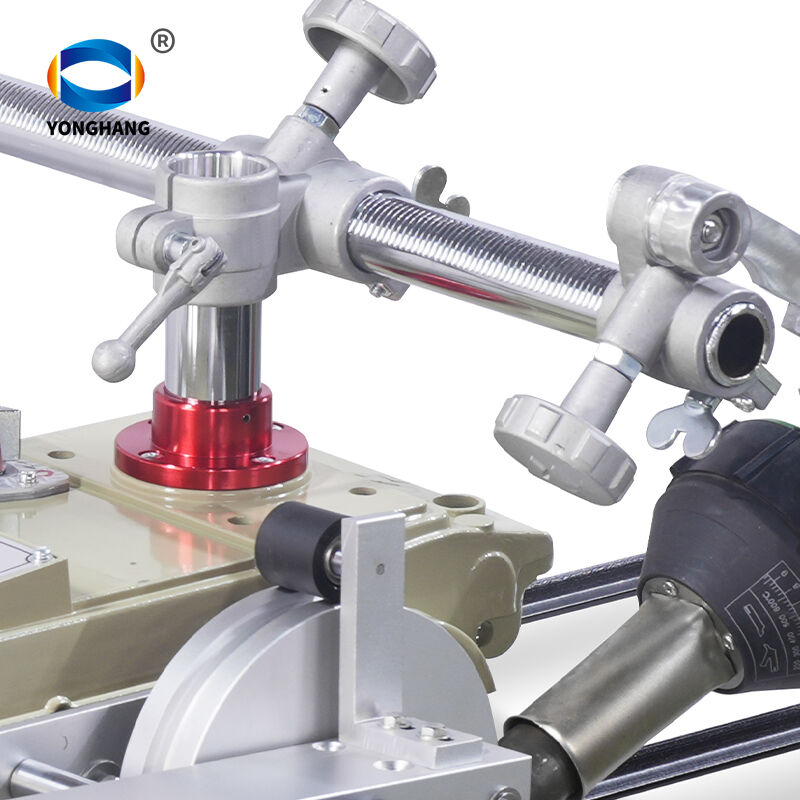

Effizientes Presssystem

Verwendet ein hydraulisches oder pneumatisches System mit einstellbarem und stabilen Druck, das eine dichte Verbindung ohne Luftblasen und mit hoher Schälfestigkeit gewährleistet.

Tragbares und modulares Design

Kompakt, leicht und einfach zu transportieren für den Einsatz vor Ort. Oft mit einem geteilten Design (separate Steuerbox, Energieeinheit und Heizplatten) für Arbeiten in beengten Räumen.

Einfache und sichere Bedienung

Benutzerfreundlich, häufig mit Ein-Tasten-Automatisierung. Umfasst Sicherheitsfunktionen wie Übertemperatur-, Überzeit- und Leckageschutz sowie Schutzvorrichtungen zur Vermeidung von Verbrennungen.

Produktparameter:

| Spannung | 220V |

| Frequenz | 50 bis 60 Hz |

| Leistung | 360 W |

| Schweißgeschwindigkeit | Verstellbar |

| Hub des Schweißkopfs | 2000 mm+ (mit zwei Führungsschienen) |

| Gewicht der Ausrüstung | 25kg |

| Betriebstemperatur | -10°~70° |

| Führungsräder, k6, K10, K15 (nach Bedarf anpassbar) | |

Kernfunktionsprinzip:

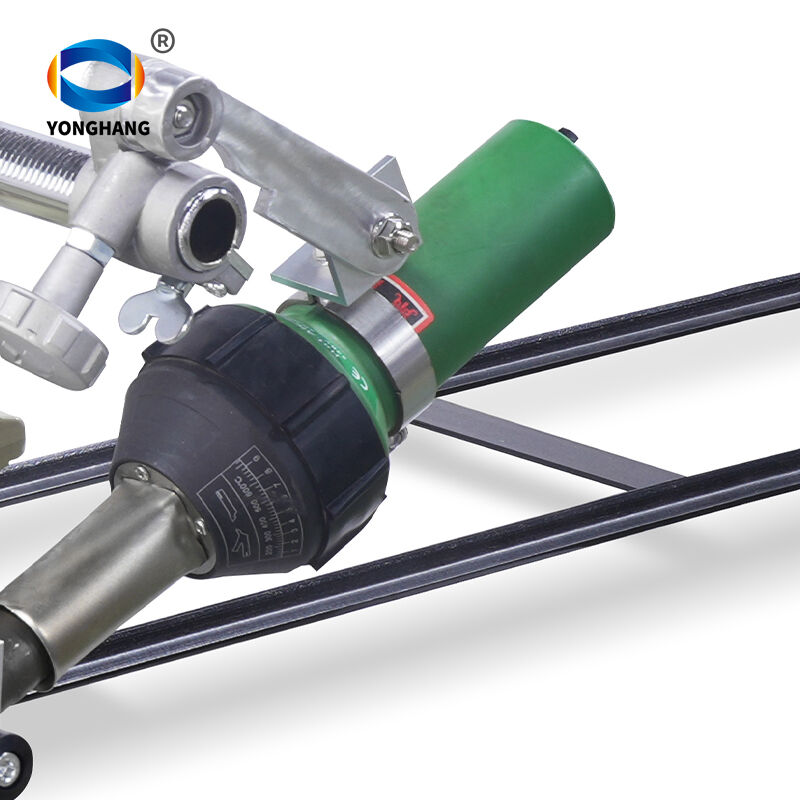

Es arbeitet nach dem Prinzip der "Heißpress-Vulkanisation" grundsatz:

Heizung : Obere und untere beheizte Pressplatten klemmen den Verbindungsabschnitt des Führungsbands ein und heben die Temperatur präzise auf das erforderliche Vulkanisationsniveau (z. B. 150–180 °C), wodurch das PVC-/Gummi-Material aktiviert und geschmolzen wird.

Drücken : Ein hydraulisches oder pneumatisches System erzeugt gleichmäßigen, konstanten Druck, um sicherzustellen, dass die geschmolzenen Materialien vollständig verschmelzen, eingeschlossene Luft entweicht und eine dichte Verbindung entsteht.

Heilung : Die Verbindung wird über eine bestimmte Zeitdauer bei eingestellter Temperatur und Druck gehalten, um die Vernetzungsreaktion der Vulkanisation abzuschließen.

Kühlung : Nach dem Abkühlen bildet die Verbindung einen festen Bestandteil mit einer Festigkeit, die der des ursprünglichen Materials nahekommt, und weist einen glatten Oberflächenübergang auf.

Typische Anwendungen:

Stumpfstoß-Verbindung der Bandenden : Nahtloses Verbinden der Enden zweier Führungsbänder während der Riemenmontage oder -reparatur.

Einbau eines vollständigen Bandes : Verschweißen und Verlegen neuer Führungsbänder segmentweise auf einem unbeschichteten Riemen.

Lokalisierte Reparatur der Führungslippe : Entfernen beschädigter Abschnitte der Führungslippen und Einsetzen neuer Abschnitte durch Schweißen.

In der : Häfen, Bergwerke, Kraftwerke, Zementwerke, Getreidespeicher und jedes Förderband, das flachriemen mit Lippen oder die Notwendigkeit von zusätzlichen Führungslippen zur Bandzentrierung .

Wertvorteil für Kunden:

Überlegene Verbindungsqualität : Vulkanisierte Verbindungen erreichen über 90 % der ursprünglichen Lippenfestigkeit, weit überlegene Leistung gegenüber geklebten Verbindungen, was zu einer längeren Nutzungsdauer führt.

Gewährleistet einen reibungslosen Betrieb : Die Schweißnaht ist glatt und bündig, sodass sie problemlos über Abstreifer und Umlenkrollen läuft, was Stöße und Verschleiß reduziert.

Steigert die Betriebseffizienz : Kurze Zykluszeit pro Schweißung (typischerweise 15–30 Minuten) ohne langwierige Aushärtezeiten, wodurch Ausfallzeiten erheblich reduziert werden.

Reduziert langfristige Kosten : Eine einmalige Schweißung gewährleistet langfristige Zuverlässigkeit und verringert häufige Reparaturkosten sowie Materialverluste durch Riemenbruch.

Sicherer und umweltfreundlicher Prozess : Sauberer Arbeitsablauf, keine chemischen Klebstoffe erforderlich und keine toxischen Dämpfe freigesetzt.

Zusammenfassung:

Die Führungsleisten-Schweißmaschine steht für Spezialisierung und Präzision in der modernen Förderbandwartung. Es verwandelt die Montage von Führungsschienen von einer manuellen, erfahrungsabhängigen Tätigkeit in einen standardisierten, kontrollierbaren und äußerst zuverlässigen industriellen Prozess . Es ist eine entscheidende Ausrüstung, um den stabilen Betrieb von Förderanlagen sicherzustellen, den Wartungsaufwand zu reduzieren und die Gesamtkosteneffizienz zu verbessern. Für Anwender mit umfangreichen flanschgebundenen Bandanlagen oder Förderbändern, die eine präzise Führung erfordern, stellt diese Maschine eine wichtige Investition zur Hebung der Wartungsstandards dar.

Wahlmöglichkeiten der Konfiguration : Verfügbare Optionen umfassen Multigrößen-Formsätze, Schnellkühlsysteme, digitale Druckmessgeräte und Datenlogger.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY