Was ist ein Zahnriemen mit Stollen?

Ein Synchronriemen mit Stollen ist eine Art mechanisches Antriebselement für die Kraftübertragung, der ovale, erhabene Gummistollen oder Polyurethan-Stollen aufweist, die in einem Winkel zur Oberfläche des Riemen ausgerichtet sind. Ein verstifteter Zahnriemen unterscheidet sich von einem Standard-Zahnriemen dadurch, dass er neben der synchronen Antriebstechnik auch eine positive Förderung von Material ermöglicht – und dadurch auf Steigungen von bis zu 45° oder bei Anwendungen einsetzbar ist, bei denen die Schwerkraft der Materialrückhaltung entgegenwirkt.

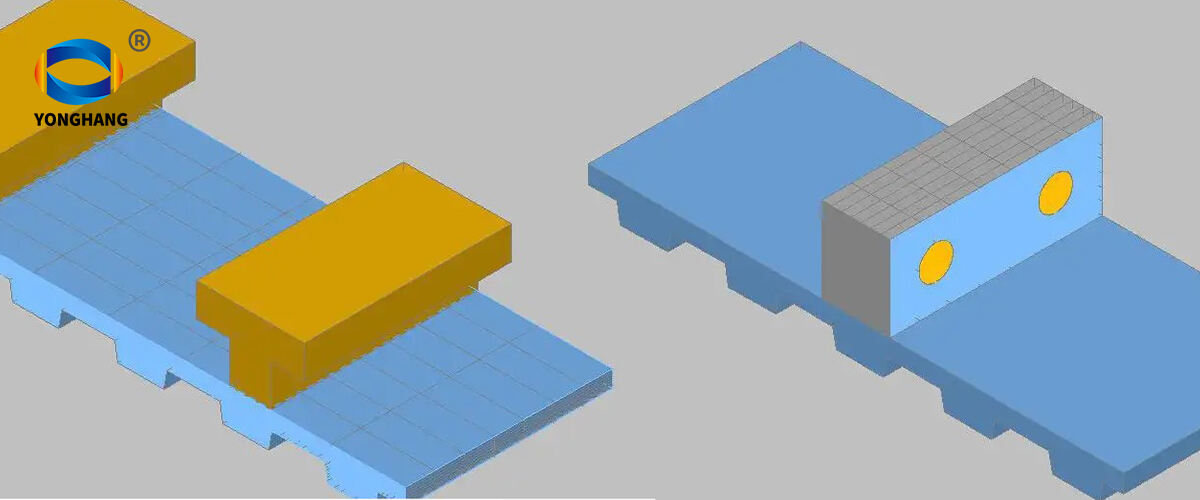

Konstruktion und Funktionalität von verstifteten Zahnriemen

Moderne verstiftete Zahnriemen basieren auf drei wesentlichen Konstruktionsprinzipien:

- Verzahnte Stollenmuster (T-förmig oder L-förmig), die Taschen zur Produktverbringung bilden

- Verstärkte Zugkabel aus Glasfaser oder Aramidfasern für Formstabilität unter Last

- Oberflächen mit hoher Abriebfestigkeit die bis zu 1.800 Zyklen/Minute in anspruchsvollen Anwendungen aushalten

Strategisch platzierte Nocken verhindern harmonische Vibrationen, die die Zeitgenauigkeit in servogesteuerten Systemen beeinträchtigen könnten.

Wichtige Vorteile von Synchronriemen mit Nocken

Verbesserte Griffigkeit und Laststabilität

Das geometrische Profil der Nocken erhöht die Oberflächenreibung um bis zu 68 % im Vergleich zu glatten Riemen und verhindert das Verrutschen von Produkten bei steilen Anstiegen oder schnellen Starts/Stops. Lebensmittelverarbeitende Betriebe nutzen diese Eigenschaft, um instabile Behälter sicher zu transportieren, ohne Verschütten auf 45°-Neigungen.

Präzision und Kontrolle in automatisierten Fördersystemen

Der Abstand der Nocken ist auf Roboter-Pick-and-Place-Operationen abgestimmt und ermöglicht eine millimetergenaue Produktplatzierung. Die integrierte Synchronisation gewährleistet störungsfreie Transfers zwischen Förderzonen, bei Aufrechterhaltung einer Ausrichtetoleranz von <0,5 mm.

Vermindertes Rutschen und verbesserte Synchronisation

| Faktor | Geprägter Gurt | Flachriemen |

|---|---|---|

| Anfahrtsrutschen | 0.3% | 4.1% |

| Geschwindigkeitsschwankungen | ±0,2 U/min | ±1,8 U/min |

| Wartungszyklen | 6.000 Std. | 2.500 Std. |

Die ineinander greifende Profilnut-Scheibenkupplung gewährleistet auch unter Lasten von bis zu 220 kg eine winkelgenaue Synchronisation innerhalb von 0,05°.

Industrielle Anwendungen von genuteten Synchronriemen

Genutete Synchronriemen in Verpackungslinien

Moderne Verpackungslinien erfordern Riemen, die bei Geschwindigkeiten von über 120 Fuß pro Minute eine gleichmäßige Produktausrichtung beibehalten:

- Verhindern von Kartonrutschen bei plötzlichen Richtungswechseln des Förderbands

- Ermöglichen der vertikalen Produkthebung in mehrstufigen Sortiersystemen

- Reduzieren Sie Verpackungsfehler um 18 % gegenüber Flachriemen

Einsatz in der Lebensmittelverarbeitung und Getränkeherstellung

In USDA-geprüften Anlagen, genietete Riemen:

– Widerstehen täglichen Hochdruckreinigungen (bis zu 1.500 PSI)

– Behalten auch bei nassen Behältern ohne Klebstoffe den Grip

– Arbeiten ohne Kontamination mit lebensmittelechten Materialien (FDA-konform)

Leistung in rauen Umgebungen

| Umweltbedingungen | Lösung mit genieteten Riemen | Betrieblicher Vorteil |

|---|---|---|

| Öl/Fett-Belastung | Nitril-beschichtete Steigeisen | 84 % Rutschreduktion |

| 140–300 °F Temperaturen | Thermoplastisches Polyurethan | 2x Lebensdauer im Vergleich zu Gummi |

| Metallspäne-Abrasion | Aramidfaser-Unterlage | 90 % Reißenwiderstand |

Best Practices für die Installation von Keilriemen mit Steigeisen

Richtige Spannungs- und Ausrichtungstechniken

Verwenden Sie ein Spannungsmessgerät, um bei der Installation eine Dehnung von 3–5 % zu erreichen – fest genug, um Rutschen zu verhindern, aber locker genug, um die Verstärkungskordeln nicht zu belasten. Richten Sie die Riemenscheiben mit einer Winkelabweichung von maximal 0,5° mit Lasermessgeräten aus.

Anpassung der Riemenscheiben-Spezifikationen an die Noppenriemen-Konstruktion

| Riemenscheibenmerkmal | Anforderung an Noppenriemen | Folgen einer Nichtübereinstimmung |

|---|---|---|

| Teilkreisdurchmesser | Entspricht der Noppenabstände ±0,2 mm | Ungleiche Lastverteilung |

| Fassungstiefe | 1,5x Noppenhöhe | Verformung der Noppen unter Last |

| Flanschwinkel | Parallel zu den Noppenseitenwänden | Vorzeitiger Randverschleiß |

Vermeidung häufiger Installationsfehler

Drei gravierende Fehler führen zu 82 % der montagebedingten Ausfälle:

- Übermäßige Spannung : Erhöht die Lagerbelastung um 25–40 %

- Gemischte Riemenscheibenmaterialien : Verursachen ungleichmäßige thermische Ausdehnungsraten

- Umweltverschmutzung : Staubansammlung verringert die Spurgenauigkeit

Wartungs- und Austauschanleitungen

Anzeichen von Verschleiß und Ermüdung

Sichtbare Anzeichen umfassen Oberflächenrisse, ausgefranste Ränder oder Materialverhärtung. Fehlausrichtung verursacht häufig ungleichmäßigen Profilverschleiß oder lokale Abnutzung entlang der Ränder.

Empfohlene Inspektionshäufigkeit

Befolgen Sie die Herstelleranweisungen: Hochgeschwindigkeitsverpackungslinien erfordern in der Regel monatliche Inspektionen, während Systeme im Lebensmittelverarbeitungsbereich mit moderater Nutzung vierteljährliche Prüfungen benötigen. Unlubrizierte Profilriemen in Getränkeanlagen hielten 18 % länger, wenn sie halbjährlich überprüft wurden.

Austauschprotokolle

Proaktiver Austausch nach 18 bis 24 Monaten Betriebsdauer verhindert ungeplante Ausfälle. Riemen und Riemenscheiben sollten immer als zusammengehörige Sätze ausgetauscht werden – ungepaarte Komponenten verursachen 34 % des vorzeitigen Verschleißes.

FAQ

Welche Materialien werden häufig für Profilzahnriemen verwendet?

Häufig verwendete Materialien sind Gummi, Polyurethan und thermoplastisches Polyurethan, oft verstärkt mit Glasfaser- oder Aramidfasern.

Können Profilzahnriemen in Hochtemperaturumgebungen eingesetzt werden?

Ja, Profilzahnriemen, die mit thermoplastischem Polyurethan hergestellt wurden, können Temperaturen zwischen 140 und 300 °F standhalten und bieten im Vergleich zu Gummi eine längere Lebensdauer.

Wie oft sollten Profilzahnriemen überprüft werden?

Die Inspektionshäufigkeit hängt von der Nutzung ab. Hochgeschwindigkeitsverpackungslinien erfordern in der Regel monatliche Inspektionen, während Systeme mit moderater Nutzung vierteljährliche Prüfungen benötigen.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY