Die Rolle von Rundriemen in modernen Antriebssystemen

Grundlagen der Antriebstechnik und die Integration von Rundriemensystemen

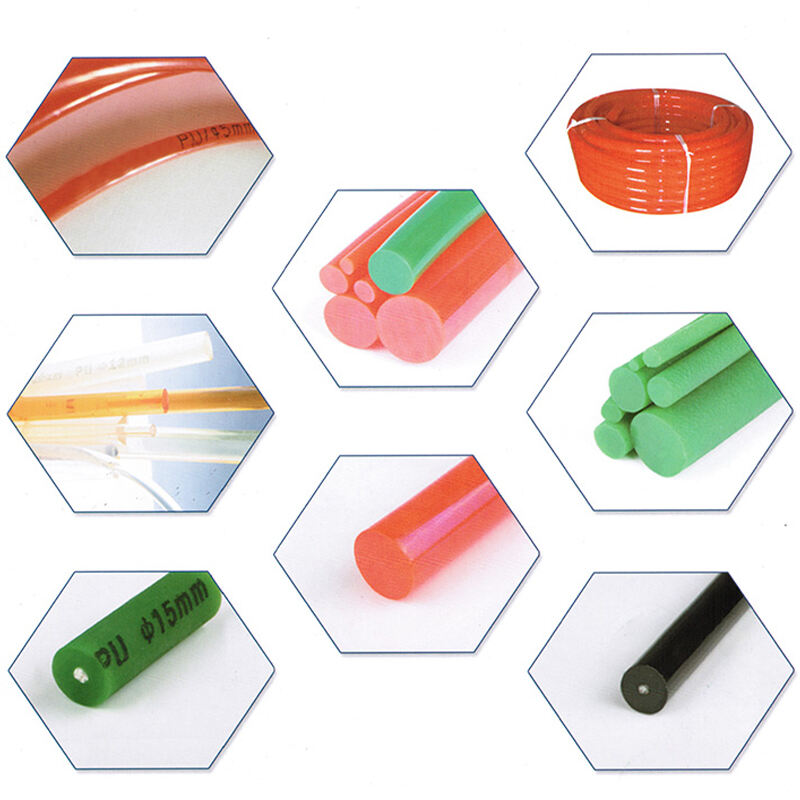

Moderne Antriebstechnik benötigt diverse mechanische Komponenten, die perfekt zusammenspielen, um beispielsweise die Drehzahlregelung, Positioniergenauigkeit und das Drehmomentmanagement zu gewährleisten. Rundriemen sind hier eine gute Wahl, da sie im Gegensatz zu flachen oder trapezförmigen Profilen eine runde Form besitzen. Dieses kreisrunde Design erlaubt eine gleichmäßige Kraftübertragung über U- oder V-förmige Rollen, ohne dabei große Probleme zu bereiten. Im Vergleich zu herkömmlichen Flach- oder Keilriemen zeichnen sie sich besonders durch ihre Dehnbarkeit aus. Diese Elastizität bedeutet, dass nach der Installation kaum Nachjustierungen nötig sind, sodass die Ausrichtung weniger kritisch wird und langfristig weniger Wartungsaufwand entsteht. Laut einer Forschungsstudie aus dem letzten Jahr reduzierte der Wechsel auf Rundriemen die Installationszeit in modularen Fördersystemen um fast 20 %. Eine solche Effizienz erklärt, warum diese Riemen überall zum Einsatz kommen – von Bürodruckern über industrielle Verpackungslinien bis hin zu empfindlichen Produktionsanlagen in der Halbleiterfertigung, bei denen enge Bauräume und wechselnde Lastverhältnisse den Einsatz traditioneller Riemen unpraktisch machen.

Verbesserung der Reaktionsfähigkeit und Präzision in der Automatisierung mit Rundriemen

Rundriemen aus Polyurethan und Gummi haben ein natürliches Maß an Elastizität, das ihnen hilft, kleine Lastveränderungen auszugleichen. Dies sorgt dafür, dass automatisierte Systeme insgesamt besser reagieren. Die Art und Weise, wie diese Materialien Stöße absorbieren, reduziert Vibrationen in der gesamten Maschinerie. Dies ist besonders wichtig bei sensiblen Aufgaben, wie der Positionierung von Roboterbauteilen oder der Ausrichtung von Optiken, bei denen bereits kleinste Bewegungen Probleme verursachen können. Betrachtet man konkrete Leistungsdaten aus industriellen Anwendungen, erreichen CNC-Zuführsysteme, die Rundriemen verwenden, eine Positionsgenauigkeit von durchschnittlich ±0,1 mm. Das ist etwa 23 Prozent besser als das, was die meisten Riementrieb-Systeme leisten, laut aktuellen Studien des Industrial Automation Reports. Ein weiterer großer Vorteil ist ihr geringes Gewicht. Es liegt bei etwa 0,3 bis 0,7 Gramm pro Kubikzentimeter. Dank dieses geringeren Gewichts können Maschinen bei schnellen Pick-and-Place-Prozessen, wie sie in modernen Fertigungsumgebungen üblich sind, schneller beschleunigen.

Fallstudie: Einsatz von Rundriemen in Halbleiter-Handhabungsgeräten

Ein großer Chip-Hersteller tauschte die alten Synchronriemen in ihren Wafer-Transferrobotern in Reinräumen gegen 8-mm-Polyurethan-Rundriemen aus. Danach zeigten sich bemerkenswerte Verbesserungen – fast alle (rund 92 %) der wöchentlichen Spannerjustierungen entfielen. Zudem sank der Geräuschpegel deutlich, von etwa 68 Dezibel auf nunmehr ruhige 54 dB. Über ein Jahr hinweg blieben diese Systeme in ihrer Positionsgenauigkeit äußerst stabil, mit Abweichungen von nur plus oder minus 2 Mikrometern, und das bei kontinuierlichem Betrieb über 20.000 Stunden. Überzeugende Ergebnisse, wenn es darum geht, zu belegen, warum Rundriemen gerade in Reinräumen sowohl in puncto Präzision als auch bei der Vermeidung von Staubpartikeln so überzeugend sind.

Leistungsübertragungseffizienz: Vorteile von Rundriemen gegenüber Flach- und Keilriemen

Bewertung der Leistung von Rundriemen unter dynamischen Lasten

Rundriemen überzeugen in dynamischen Lastszenarien durch ihre elastischen Eigenschaften, die eine adaptive Lastverteilung über die Riemenscheiben ermöglichen. Im Gegensatz zu starren Riemenprofilen minimiert der runde Querschnitt lokale Spannungskonzentrationen – ein entscheidender Vorteil in Anwendungen wie Verpackungsmaschinen mit häufigen Geschwindigkeitsschwankungen.

Energieübertragungseffizienz im Vergleich zu Flach- und Keilriemen

Der kontinuierliche Flächenkontakt von Rundriemen reduziert das Abrutschen um 23 % im Vergleich zu herkömmlichen Flach- und Keilriemen in Anwendungen mit niedrigem bis mittlerem Drehmoment. Diese Effizienz ergibt sich aus zwei wesentlichen Faktoren:

- Elastische Deformation : Die Druckflexibilität ermöglicht eine bessere Anpassung an die Riemennuten

- Gleichmäßige Zugkraftverteilung : Vermeidet den typischen Kantenverschleiß bei Keilriemen

| Metrische | Rundriemen | Flachriemen | V-Riemen |

|---|---|---|---|

| Geschwindigkeitsbereich | 0,5–15 m/s | 1–25 m/s | 2–30 m/s |

| Optimales Drehmoment | <150 Nm | <300 Nm | <500 Nm |

Einschränkungen bei Anwendungen mit hohem Drehmoment

Während Rundriemen im Vergleich zu konkurrierenden Lösungen bei moderater Belastung eine höhere Effizienz aufweisen, wird ihre Elastizität bei Anwendungen mit hohem Drehmoment (>200 Nm) zum Nachteil. Die Regel, dass das Mindestseilrollendurchmesser-Verhältnis 6:1 zum Riemenquerschnitt beträgt, begrenzt kompakte Designs und macht sie im Vergleich zu verstärkten Keilriemen für den Einsatz in schweren Maschinen ungeeigneter.

Flexibilität und kompakte Bauweise: Rundriemen in Förderer- und Modulsystemen

Anpassungsfähigkeit in Fördersystemen mit Rundriemen-Technologie

Rundriemen eignen sich besonders gut in Fördereinrichtungen, bei denen häufige Neuanordnungen erforderlich sind, da sie sich in alle Richtungen dehnen und biegen lassen. Flachriemen hingegen benötigen eine präzise Ausrichtung aller Komponenten. Rundriemen können jedoch mit Fehlausrichtungen der Scheiben oder Lastverlagerungen während des Betriebs umgehen. Sie übertragen die Kraft auch unter solchen Bedingungen zuverlässig. Lebensmittelverarbeitende Betriebe und Logistikzentren setzen diese Riemen besonders gerne ein, da sich die Fördereinrichtungen je nach Saison und Produktwechsel oft ändern. Viele Hersteller verwenden mittlerweile Rundriemen, da sie bei Umrüstungen Zeit sparen und den Stillstand während Anpassungen der Produktionslinien an neue Produkte reduzieren.

Designfreiheit durch kompakte Routing- und 3D-Bahngestaltung

Rundriemen haben einen kreisförmigen Querschnitt, wodurch sie besonders gut geeignet sind, um sich durch dreidimensionale Räume und um Hindernisse herumzubewegen, wo Flachriemen einfach nicht funktionieren. Nehmen Sie beispielsweise Verpackungslinien in der Pharmazie – solche Systeme müssen sich an verschiedenen Geräten wie Sensoren und Roboterarmen vorbeischlängeln, ohne dass die Produktion ins Stocken gerät. Einige Ingenieure, die in automatisierten Lagerhäusern arbeiten, berichten sogar von Platzersparnissen von etwa 40 Prozent, nachdem sie zu Rundriemen für komplexe Förderstrecken gewechselt haben. Traditionelle Riemenantriebe würden mehrere Motoren benötigen, um das zu leisten, was ein einziger Rundriemen bewältigen kann, wodurch sie insgesamt deutlich weniger effizient sind.

Trend: Steigende Akzeptanz in modularen Förderanlagen für E-Commerce-Bestellzentren

Große Online-Händler beginnen damit, Rundriemensysteme in ihren modularen Förderanlagen einzuführen, insbesondere wenn der Lagerbedarf während der Hochsaison oder Verkaufsaktionen ansteigt. Diese Riemenförderer können alle Arten von unregelmäßig geformten Gütern bewältigen – denke man an Smartphones, Kleidungsstücke oder sogar sperrige Winterbekleidung – ohne Staus zu verursachen, was besonders wichtig ist, da sich Kundenaufträge jährlich um rund 18 % verändern. Das Besondere an diesen Rundriemen ist, dass sie sich automatisch stramm halten, sodass die Mitarbeiter sie nicht ständig wie bei den alten kettenbasierten Systemen nachjustieren müssen. Die gesamte Anlage passt sich einfach schneller an das nächste Produkt auf der Fördertechnik an.

Strategie: Optimierung der Rillengeometrie am Umlenkrad zur Verlängerung der Riemenlebensdauer

Proaktives Rillendesign reduziert den Verschleiß von Rundriemen um 30 % in Hochgeschwindigkeitsanwendungen:

- Fassungstiefe : 1,2–1,5 × Riemenaußendurchmesser verhindert Rutschen unter seitlicher Belastung

- Nutenwinkel : 30°–40° gewährleistet ein Gleichgewicht zwischen Haftung und Reibungswärme

- Materialpaarung : Urethanrollen minimieren die Abnutzung an Gummigurten

Durch die Anpassung der Nutprofile an spezifische Betriebstemperaturen und Gurtmaterialien erreichen Anlagen Wartungsintervalle von mehr als 12.000 Stunden in 24/7-Sortieranlagen.

Materialtransportleistung: Rundgurte in sensiblen und anspruchsvollen Umgebungen

Rundgurte in der Pharmazeutischen Verpackung und Lebensmittelverarbeitungslinien

Rundriemen überzeugen besonders dort, wo Sauberkeit oberste Priorität hat. Nehmen Sie beispielsweise die Blisterverpackungsmaschinen in Apotheken – dank ihrer glatten Oberflächen entstehen hier einfach keine Partikel, wie es bei anderen Riemenarten der Fall sein könnte. Damit erfüllen sie mühelos die strengen Anforderungen der Norm ISO 14644-1 für Reinräume. Auch in der Lebensmittelverarbeitung bewähren sich diese Riemen, da sie widerstandsfähig gegenüber verschiedensten Ölen und Reinigungsmitteln sind, ohne sich abzunutzen. Somit sind sie ideal einsetzbar in Förderanlagen bei Fleischschneidemaschinen und Kühlstraßen in Bäckereien, wo die Einhaltung der FDA-Vorschriften unverzichtbar ist. Worin unterscheiden sie sich von herkömmlichen Ketten? Ihre Bauweise als geschlossener Ring bedeutet, dass es keine kleinen Ecken oder Spalten gibt, in denen sich Bakterien verstecken und vermehren können – ein entscheidender Vorteil für Hersteller, wenn es um kritische Hygienebedingungen geht.

Leistung bei sensiblen Produkten und hygienischen Anforderungen

Rundgurte aus Polyurethan besitzen eine hervorragende elastische Erinnerungsfunktion, die verhindert, dass Oberflächen beim Transport von empfindlichem Material wie Impfstoffvials oder frisch geernteten Früchten verkratzt oder beschädigt werden. Die Versionen mit USDA-Zulassung vertragen diese intensiven Hochdruckreinigungen, die täglich in Betrieben durchgeführt werden (sie halten Drücken von bis zu etwa 1500 Pfund pro Quadratzoll stand!), ohne sich abzunutzen, wie es normale Gummigurte tun, da diese das Wasser aufsaugen. Bei der Verarbeitung von Süßigkeiten und anderen Lebensmitteln sind diese Gurte mit speziellen lebensmittelechten Silikonbeschichtungen ausgestattet. Diese Beschichtungen halten die Oberfläche extrem glatt, mit einer Rauheit von unterhalb von einem halben Mikrometer, was verhindert, dass klebrige Produkte beim Verpacken ankleben. Tests zeigen, dass dies im Vergleich zu herkömmlichen strukturierten Gurten etwa 47 Prozent besser funktioniert, insbesondere beim Verpacken von Artikeln wie Karamell-Snacks.

Strategie: Auswahl des optimalen Gurtsmaterials (PU vs. Gummi) für spezifische Umgebungen

| Parameter | Polyurethan (PU) | Gummi |

|---|---|---|

| Temperaturbereich | -40°C bis 90°C | -20°C bis 110°C |

| Chemikalienbelastung | Öle und schwache Säuren beständig | Wird durch Lösungsmittel abgebaut |

| Zugfestigkeit | 45–55 MPa | 20–30 MPa |

| Hygienekonformität | NSF/3A-zertifizierte Optionen | Eingeschränkte Zertifizierungen |

Polyurethan (PU) ist zum bevorzugten Material für Anwendungen in der Kette der Kühllogistik geworden, wie beispielsweise bei -18 Grad Celsius tiefgefrorenen Förderanlagen und Chemikalienverpackungslinien, da es besonders widerstandsfähig gegenüber Hydrolyse ist. Bei Ofenübertragungssystemen in Backtunneln, die bei etwa 100 Grad Celsius oder darunter arbeiten, greifen die meisten Menschen jedoch immer noch auf Gummi zurück. Warum? Obwohl Gummi nicht so festigkeitsmäßig belastbar ist, eignet es sich besser für die Behandlung von thermischer Ausdehnung unter solchen Bedingungen. Mittlerweile gibt es jedoch etwas Neues auf dem Markt, da sich neuartige Thermoplastische Elastomer (TPE)-Bänder zunehmend als Alternative zwischen diesen beiden Optionen etablieren. Diese neueren TPE-Materialien können Temperaturen von bis zu etwa 80 Grad standhalten und behalten dabei die leicht zu reinigende Oberfläche von PU, wodurch sie für viele Hersteller eine interessante Alternative darstellen, die nach Lösungen für den Mittelweg suchen.

Elastizität, Selbstspannung und geräuscharmer Betrieb in Präzisionsanwendungen

So reduzieren Elastizität und Selbstspannung den Wartungsaufwand in Rundriemen-Systemen

Rundriemen nutzen die inhärente Elastizität, um eine optimale Spannung ohne manuelle Einstellungen aufrechtzuerhalten und reduzieren dadurch Stillstandszeiten in automatisierten Systemen. Diese Selbstspannungsfähigkeit gleicht thermische Ausdehnung und Verschleiß aus und verringert die Wartungsintervalle um bis zu 30 % bei kontinuierlichem Betrieb, wie er beispielsweise in Verpackungslinien vorkommt.

Mechanisches Verhalten bei thermischer Ausdehnung und Lastschwankungen

Tests zeigen, dass Rundriemen 92 % der ursprünglichen Spannungsstabilität im Temperaturbereich von -20 °C bis 80 °C beibehalten und sich damit in Umgebungen mit schnellen Temperaturschwankungen besser bewähren als herkömmliche Keilriemen. Ihre gleichmäßige Spannungsverteilung verhindert lokalen Verschleiß während Lastspitzen – ein entscheidender Vorteil für Produktionsanlagen in der Halbleiterfertigung.

Fallstudie: Langfristige Spannungsstabilität bei 24/7 laufenden Förderbändern in der Lebensmittelverarbeitung

Ein führender Tiefkühllieferant erreichte 18 Monate ununterbrochene Betriebsdauer mit Polyurethan-Rundriemen im Vergleich zu 8-Monats-Austauschzyklen mit früheren Flachriemen-Systemen. Die Elastizität der Riemen kompensierte tägliche thermische Schwankungen von -30°C in Schockfrostanlagen bis hin zu 25°C in Verpackungsbereichen.

Vorteile geringer Geräuschentwicklung in medizinischen, Labor- und Büromationsgeräten

Rundriemen arbeiten mit <55 dB in MRT-Fördersystemen und Dokumentensortieranlagen und erfüllen somit die Lärmvorschriften in Krankenhäusern (ISO 11690-1), wobei sie eine Positionsgenauigkeit von ±0,1 mm beibehalten. Dieser leise Betrieb ermöglicht die Integration in geräuschempfindliche Umgebungen wie diagnostische Labore.

Kompromiss: Hohe Elastizität verbessert die Stoßdämpfung, kann jedoch die Positionsgenauigkeit beeinträchtigen

Obwohl Rundriemen 40 % mehr Vibrationen als Synchronriemen absorbieren (gemäß ASTM D430-B-Prüfung), kann ihre Dehnbarkeit ein rotationales Spiel von ±0,25° in hochpräzisen Robotersystemen verursachen. Ingenieure gleichen dies durch Overspeed-Protokolle in Pick-and-Place-Anwendungen aus, die eine Wiederholgenauigkeit von <5 µm erfordern.

FAQ

Welche sind die Hauptvorteile von Rundriemen im Vergleich zu Flach- und Keilriemen?

Rundriemen bieten eine verbesserte Elastizität, reduzierten Wartungsaufwand aufgrund seltenerer Spannungsanpassungen und eine bessere Stoßabsorption. Sie sind besonders geeignet für Systeme, die Flexibilität in der Konstruktion und Bewegungsfreiheit im dreidimensionalen Raum erfordern.

In welchen Anwendungen sind Rundriemen am effektivsten?

Rundriemen sind am effektivsten in sauberen Umgebungen wie der Halbleiterfertigung und Pharmazie sowie in Automatisierungsaufgaben, die Präzision und Geräuscharmheit erfordern. Sie sind zudem vorteilhaft in Fördersystemen, die häufige Neukonfiguration und kompakte Bauweise benötigen.

Wie bewältigen Rundriemen Anwendungen mit hohem Drehmoment?

Obwohl Rundriemen unter mittlerer Belastung effizient sind, eignen sie sich aufgrund ihrer Elastizität weniger für Anwendungen mit hohem Drehmoment. Für schwere Maschinen mit hohem Drehmomentbedarf sind verstärkte Keilriemen in der Regel praktikabler.

Können Rundriemen in der Lebensmittelverarbeitung eingesetzt werden?

Ja, Rundriemen sind aufgrund ihrer glatten, leicht zu reinigenden Oberflächen, die keine Bakterien ansammeln, ideal für die Lebensmittelverarbeitung geeignet. Zudem sind sie resistent gegen Öle und Reinigungsmittel, wodurch sie den FDA-Standards entsprechen.

Aus welchen Materialien werden Rundriemen hergestellt und wie wirken sich diese Materialien auf die Leistungsfähigkeit aus?

Rundriemen bestehen üblicherweise aus Polyurethan oder Gummi. Polyurethan-Riemen sind für Umgebungen mit niedrigen Temperaturen und möglicher chemischer Belastung geeignet, während Gummiriemen besser für Hochtemperaturanwendungen geeignet sind. Jedes Material bietet je nach Anforderungen des Einsatzgebiets spezifische Vorteile.

Inhaltsverzeichnis

- Die Rolle von Rundriemen in modernen Antriebssystemen

- Leistungsübertragungseffizienz: Vorteile von Rundriemen gegenüber Flach- und Keilriemen

- Bewertung der Leistung von Rundriemen unter dynamischen Lasten

- Energieübertragungseffizienz im Vergleich zu Flach- und Keilriemen

- Einschränkungen bei Anwendungen mit hohem Drehmoment

-

Flexibilität und kompakte Bauweise: Rundriemen in Förderer- und Modulsystemen

- Anpassungsfähigkeit in Fördersystemen mit Rundriemen-Technologie

- Designfreiheit durch kompakte Routing- und 3D-Bahngestaltung

- Trend: Steigende Akzeptanz in modularen Förderanlagen für E-Commerce-Bestellzentren

- Strategie: Optimierung der Rillengeometrie am Umlenkrad zur Verlängerung der Riemenlebensdauer

- Materialtransportleistung: Rundgurte in sensiblen und anspruchsvollen Umgebungen

-

Elastizität, Selbstspannung und geräuscharmer Betrieb in Präzisionsanwendungen

- So reduzieren Elastizität und Selbstspannung den Wartungsaufwand in Rundriemen-Systemen

- Mechanisches Verhalten bei thermischer Ausdehnung und Lastschwankungen

- Fallstudie: Langfristige Spannungsstabilität bei 24/7 laufenden Förderbändern in der Lebensmittelverarbeitung

- Vorteile geringer Geräuschentwicklung in medizinischen, Labor- und Büromationsgeräten

- Kompromiss: Hohe Elastizität verbessert die Stoßdämpfung, kann jedoch die Positionsgenauigkeit beeinträchtigen

-

FAQ

- Welche sind die Hauptvorteile von Rundriemen im Vergleich zu Flach- und Keilriemen?

- In welchen Anwendungen sind Rundriemen am effektivsten?

- Wie bewältigen Rundriemen Anwendungen mit hohem Drehmoment?

- Können Rundriemen in der Lebensmittelverarbeitung eingesetzt werden?

- Aus welchen Materialien werden Rundriemen hergestellt und wie wirken sich diese Materialien auf die Leistungsfähigkeit aus?

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY