Dişli Kayışlı Nedir?

Dişli kayışlı, kayış yüzeyine açılı şekilde yerleştirilmiş oval yükseltilmiş kauçuk veya poliüretan çıkıntılarının (dişler) bulunduğu mekanik güç iletim elemanıdır. Dişli kayışlı standart bir kayıştan farklı olarak hem senkronize sürüş sağlar hem de malzemenin pozitif yer değiştirmesine yardımcı olur—45°'ye kadar eğimlerde veya yerçekimi malzeme tutma ile çalışmıyorsa kullanılmasına olanak tanır.

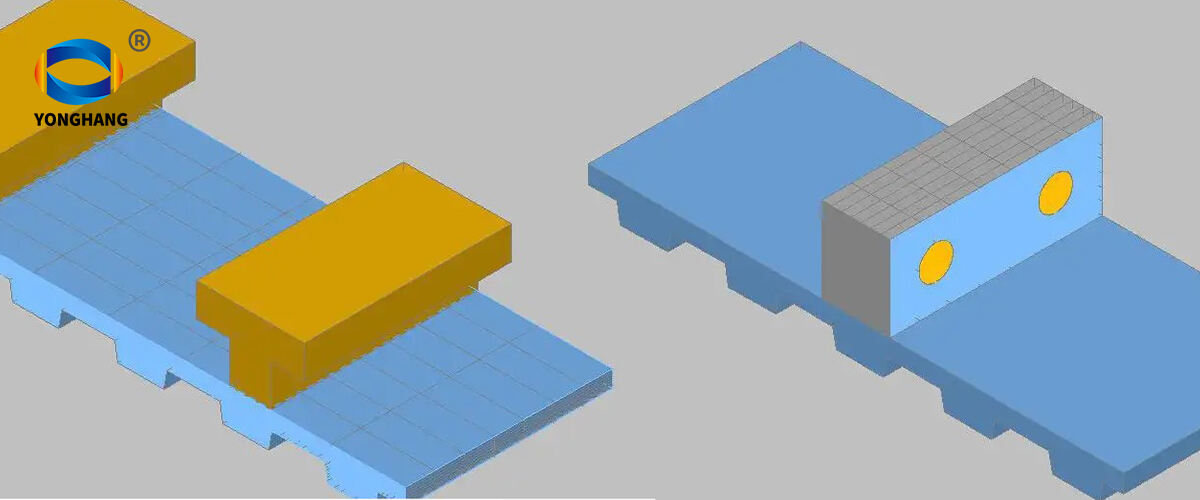

Dişli Kayışlı Tasarımı ve Fonksiyonelliği

Modern dişli kayışlılar üç temel mühendislik ilkesini kullanır:

- Birbirine geçen diş desenleri (T şeklinde veya L şeklinde) ürünün tutulduğu cepler oluşturan

- Takviyeli çekme kordları yük altındaki boyutsal stabilite için cam elyafı veya aramid liflerden yapılmıştır

- Aşınmaya dayanıklı üst kapaklar zorlu uygulamalarda dakikada 1.800 devreye kadar dayanabilen

Stratejik açıdan yerleştirilmiş dişler, servo sürücülü sistemlerde zamanlama doğruluğunu tehlikeye atabilecek harmonik titreşimleri önler.

Dişli Zamanlama Kayışlarının Temel Avantajları

Geliştirilmiş Kavrama ve Yük Dengeleme

Dişlerin geometrik profili, düz kayışlara kıyasla yüzeydeki traksiyonu %68'e varan oranda artırarak ürün kaymasını önler; özellikle dik eğimlerde veya ani başlangıç/bitişlerde. Gıda işleme tesisleri bu özelliği, 45° açıda bile dengesiz kapların güvenli taşınmasını sağlamak ve sıçramaları engellemek için kullanır.

Otomatik Taşıma Sistemlerinde Hassasiyet ve Kontrol

Diş aralıkları robotik ürün alma-bırakma işlemlerine uyum sağlar ve milimetrik hassasiyetli ürün konumlamasını mümkün kılar. Entegre senkronizasyon, aktarma bölgeleri arasında çarpışmasız geçişleri sağlarken <0,5 mm hizalama toleransını korur.

Kayma Azalması ve Geliştirilmiş Senkronizasyon

| Faktör | Dişli kemer | Düz Kayış |

|---|---|---|

| Başlangıç kayması | 0.3% | 4.1% |

| Hız değişimi | ±0,2 RPM | ±1,8 RPM |

| Bakım döngüleri | 6.000 saat | 2.500 saat |

Dişli kayış-kasnak bağlantısı, 220 kg yükler altında bile açısal senkronizasyonu 0,05° içinde tutar.

Dişli Zamanlama Kayışlarının Endüstriyel Uygulamaları

Ambalaj Hatlarında Dişli Zamanlama Kayışları

Modern ambalaj hatları, dakikada 120 feetin üzerindeki hızlarda ürünün sürekli hizalanmasını sağlayan kayışlar gerektirir:

- Taşıyıcı yön değişimleri sırasında kutu kaymasını önleyin

- Çok seviyeli sıralama sistemlerinde dikey ürün kaldırılmasını sağlayın

- Düz kayışlara göre ambalaj hatalarını %18 azaltın

Gıda İşleme ve İçecek Üretim Uygulamaları

USDA sınıfı tesislerde dişli kayışlar:

– Günlük yüksek basınçlı yıkamalara (maksimum 1.500 PSI) dayanın

– Yapıştırıcılar olmadan ıslak kaplarda tutunmayı sağlayın

– FDA uyumlu malzemelerle temizlik standartlarında çalıştırın

Sert Ortamlardaki Performans

| Çevre Zorluğu | Dişli Kayış Çözümü | Operasyonel Fayda |

|---|---|---|

| Yağ/Gres Yağına Maruz Kalma | Nitril kaplı dişli tabanlar | %84 kayma azalması |

| 140-300°F Sıcaklıklar | Termoplastik Ürethane | kauçukla karşılaştırıldığında 2 kat ömür |

| Metal parçası aşınması | Aramid fiber destek | %90 yırtılma direnci |

Dişli Kayışların Kurulumu için En İyi Uygulamalar

Doğru Germe ve Hizalama Teknikleri

Kurulum sırasında %3-5 uzama değerine ulaşmak için germe ölçer kullanın—kaymayı önlemek için yeterince sıkı, ancak kordların zorlanmasını engellemek için gevşek. Lazer hizalama araçları kullanarak kasnakları 0.5° açısal sapma içinde hizalayın.

Dişli Kayış Tasarımına Göre Kasnak Özelliklerini Eşleştirme

| Kasnak Özelliği | Dişli Kayış Gereksinimi | Uyumsuzluk Sonucu |

|---|---|---|

| Adım Çapı | Diş aralığına ±0,2 mm toleransla uyum | Dengesiz yük dağılımı |

| Çukur derinliği | diş yüksekliğinin 1,5 katı | Yük altında diş deformasyonu |

| Flanş Açısı | Diş yan duvarlarına paralel | Erken kenar aşınması |

Yaygın Kurulum Hatalarından Kaçınma

Kurulumla ilgili arızaların %82'sinden üç kritik hata sorumludur:

- Aşırı gerginleştirme : Yatak yüklerini %25-40 artırır

- Karışık kasnak malzemeleri : Eşit olmayan termal genleşme oranları oluşturur

- Ortam kirliliği : Toz birikimi, izleme doğruluğunu azaltır

Bakım ve Değişim Kılavuzu

Aşınma ve Yorulma Belirtileri

Görünür göstergeler yüzey çatlamaları, parçalanmış kenarlar veya malzeme sertleşmesi olabilir. Hizalama bozukluğu sıklıkla eşit olmayan diş aşınmasına veya kenar boyunca lokal aşınmaya neden olur.

Önerilen Muayene Sıklığı

İmalatçı talimatlarını uygulayın: yüksek hızlı ambalaj hatları genellikle aylık muayeneler gerektirirken, orta yoğunlukta kullanılan gıda işleme sistemlerinde üç aylık kontroller gereklidir. İçecek fabrikalarında, yağlanmayan dişli kayışların iki yılda bir muayenesi yapıldığında ömrü %18 daha uzun olmuştur.

Yedekleme Protokolleri

18-24 ay kullanım süresinden sonra proaktif değiştirme, planlanmamış kesintileri önler. Kayışları ve kasnakları her zaman eşleştirilmiş setler hâlinde değiştirin—uyumsuz bileşenler erken aşınmaların %34'üne neden olur.

SSS

Dişli zamanlama kayışları için yaygın olarak kullanılan malzemeler nelerdir?

Yaygın malzemeler genellikle cam elyafı veya aramid lifler ile takviye edilmiş kauçuk, poliüretan ve termoplastik ürethan içerir.

Dişli zamanlama kayışları yüksek sıcaklık ortamlarında kullanılabilir mi?

Evet, termoplastik ürethan ile üretilmiş dişli zamanlama kayışları 140-300°F (60-149°C) sıcaklık aralıklarında dayanıklılık gösterir ve kauçuk kayışlara göre daha uzun ömürlüdür.

Dişli zamanlama kayışları ne sıklıkla kontrol edilmelidir?

İnceleme sıklığı kullanımına bağlıdır. Yüksek hızda çalışan ambalaj hatları genellikle aylık incelemeler gerektirirken, orta düzeyde kullanılan sistemler üç aylık aralıklarla kontrol edilmelidir.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY