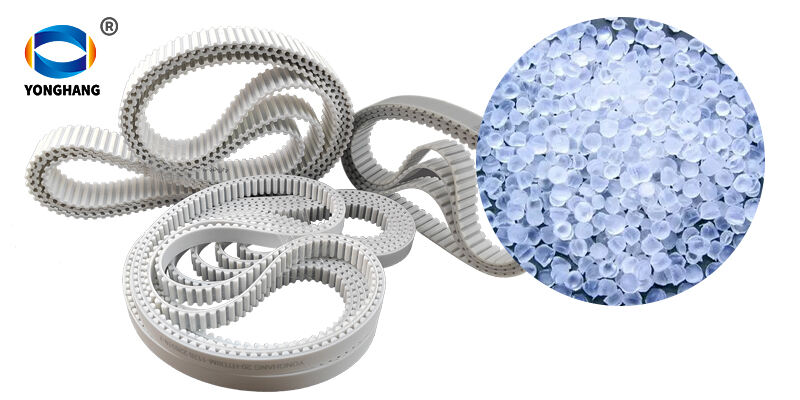

Malzeme Kalitesi PU Triger Kayışı Ömrünü Nasıl Belirler

PU triger kayışlarının dayanıklılığını etkileyen temel malzeme özellikleri

PU triger kayışının ömrü principalmente üç ana malzeme özelliğine bağlıdır: gerilim altında ne kadar güçlü kaldığı, aşınmaya karşı direnci ve kimyasallara maruz kaldığında ne kadar stabil kaldığı. Yüksek kaliteli poliüretan, ASTM D412-23 standartlarına göre 100 binden fazla bükülme döngüsünün ardından bile başlangıç çekme mukavemetinin yaklaşık %85'ini korur. Bu da onu laboratuvarlarımızda yaptığımız hızlı aşınma testlerinde normal kauçuk alternatiflerinden yaklaşık üç kat daha iyi performans göstermesini sağlar. Kayış sertliği de önemlidir. Shore A değeri 95'in üzerinde olanlar, torkun yüksek olduğu uygulamalarda kullanıldıklarında mevcut daha yumuşak malzemelere kıyasla yaklaşık %40 daha uzun dayanma eğilimindedir.

Malzeme kompozisyonu performansı önemli ölçüde etkiler, aşağıda gösterildiği gibi:

| Mülk | İlk Ham PU | Geri Dönüşümlü PU | Naylon Takviyeli PU |

|---|---|---|---|

| Elastiklik Modülü | 35 Mpa | 28 Mpa | 52 MPa |

| Yırtılma direnci | 85 kN/m | 60 kN/m | 110 kN/m |

Bu metrikler, zorlu mekanik sistemlerde ilk ham ve takviyeli malzemelerin yapısal avantajlarını ortaya koymaktadır.

Saf poliüretan karşı geri dönüşmüş geri kazanılmış malzeme: Performans ve ömür arasındaki uzlaşım

Geri kazanılmış malzeme kullanmak, yaklaşık olarak malzeme maliyetlerini yüzde 15 ila 20 oranında düşürebilir; ancak zamanla dayanıklılık açısından bir dezavantajı vardır. Sorun, yorulma kırılmasını hızlandıran tutarsız polimer zincirlerinde yatmaktadır. Yaklaşık 5.000 saatlik çalışma sonrasında neler olduğuna bakın. Saf PU kayışlar hâlâ orijinal mukavemetlerinin yaklaşık %92'sini korurken, %30 oranında geri kazanılmış malzeme içeren kayışların sadece yaklaşık %78'ine sahip olduğu, geçen yıl Polimer Mühendisliği Dergisi'nde yayımlanan bir araştırmaya göre ortaya konmuştur. Ayrıca bu fark, malzemeler sert kimyasallara maruz kaldığında daha da belirginleşmektedir. Bu koşullar altında, geri kazanılmış malzemeye kıyasla saf PU'nun boyutsal stabilitesi neredeyse iki buçuk kat daha uzun sürmektedir. Üreticilerin başlangıç maliyetleri daha yüksek olmasına rağmen çoğu zaman saf malzemeleri tercih etmeleri bu yüzden mantıklı görünmektedir.

Tıbbi cihazlar veya hassas otomasyon gibi görev kritik uygulamalar için, ilk kullanım amaçlı poliüretanın kullanılması, mekanik davranışta tutarlılık ve uzatılmış kullanım ömrü sağlar.

Ekstrüzyonla şekillendirme karşı enjeksiyon kalıplama: Kayış gücünü ve tutarlılığı üzerindeki etkisi

Ekstrüzyon süreci, boyutlarda yaklaşık 0,2 mm değişkenlik gösteren dikişsiz PU triger kayışları oluşturur ve bu da bu kayışları CNC makineleri gibi hassasiyetin önemli olduğu uygulamalar için ideal hale getirir. Diğer yandan enjeksiyon kalıplama daha karmaşık diş şekilleri üretebilir ancak genellikle kemerin gücünü ASTM standartlarına göre yaklaşık %18 ila %22 oranında azaltan kaynak hatları bırakma eğilimindedir. Otomotiv ve endüstriyel birçok kurulumun artı eksi 0,05 mm sıkı toleranslar gerektirmesi nedeniyle, karbon elyaf ile takviyeli kopolimer kayışlara yönelik artan sayıda spesifikasyon görüyoruz. Bu takviyeli versiyonlar maksimum yükler altında bile %0,01'den az uzar ve bunu normal kayışlar eşleştiremez.

Bu durum, güvenilirlik ve boyutsal hassasiyetin öncelikli olduğu durumlarda sektörün ekstrüzyon temelli yöntemleri tercih ettiğini yansıtmaktadır.

Dayanıklı PU Triger Kayışları için İleri İnşaat Teknikleri

Sonsuz PU Triger Kayışlarında Kaynak Yöntemleri ve Ek Bütünlüğü

Sonsuz PU triger kayışları için ek noktalarının mukavemeti çok önemlidir. Dayanıklılık açısından bakıldığında, ultrasonik kaynak ve sıcak bıçak yöntemleri genel olarak en iyi sonuçları vermektedir. 2023 yılında Polymer Engineering Journal'da yayımlanan bazı çalışmalara göre, bu ek yerlerinin doğru şekilde birleştirilmesi halinde, kopma anındaki orijinal çekme mukavemetinin yaklaşık %95'inden neredeyse %100'üne kadar korunabildiği gösterilmiştir. Bu da yüksek tork gerektiren uygulamalarda kayışın erken kopma ihtimalinin çok daha düşük olduğu anlamına gelir. Piyasadaki çoğu önde gelen üretici bu durumu fark etmiş ve zamanla çatlama geliştirmeden sürekli tekrarlanan streslere dayanabilen bağlantılar oluşturmak için gelişmiş kaynak tekniklerini kullanmaktadır.

Bu süreçler, kayış kopması nedeniyle üretim hattının durmasının tüm operasyonları sekteye uğratabileceği otomatik üretim hatlarında özellikle kritik öneme sahiptir.

Zayıf Noktaların ve Aşınmanın En Aza İndirilmesinde Hassas Kalıplamanın Rolü

Poliüretan akış kontrolü söz konusu olduğunda, hassas enjeksiyon kalıplama yaklaşık 0,02 mm tolerans aralığında oldukça sıkı bir şekilde işlem yapmayı sağlar. Bu, genellikle geleneksel ekstrüzyon yöntemlerini etkileyen can sıkıcı hava kabarcıklarını ve düzensiz kürlenme noktalarını ortadan kaldırılmasına yardımcı olur. ASME'nin Triboloji bölümü tarafından 2022 yılında yapılan bazı araştırmalara göre, bu tür hassas ayar yüzey pürüzlülüğünü yaklaşık %40 oranında azaltır. Daha pürüzsüz yüzeyler çalışan parçalarda daha düşük sürtünmeyi ifade eder; bu da işletim sırasında daha az ısı üretimine neden olur. Sonuç olarak? Bu hassas kalıplama tekniğiyle üretilen kayışlar, kullanım ömürleri boyunca daha az termal bozulma ve genel aşınma yaşadıkları için daha uzun ömürlü olma eğilimindedir.

Hassas kalıplamayı optimize edilmiş malzeme seçimiyle birleştiren üreticiler, özellikle ambalajlama ve CNC işlenmesi gibi yüksek doğruluk gerektiren sektörlerde, sektör ortalamalarının 15-20% üzerinde bakım aralıkları elde eder.

Çevresel Direnç: PU Kayış Malzemelerini Çalışma Koşullarına Uydurma

Yağya Dayanıklı, Gıda Kalitesinde ve Anti-Statik PU Triger Kayışı Tipleri

Zorlu koşullara özel olarak tasarlanmış PU malzeme formülasyonları, standart seçeneklerin yetersiz kalacağı yerlerde güvenilir sonuçlar sunar. Malzeme uyumluluk çalışmalarından son test verilerine göre, yağlara dayanıklı kayışlar, petrol ürünleri içinde 1.000 saatten fazla kaldıktan sonra bile orijinal mukavemetlerinin yaklaşık %93'ünü korur. Bu özellikler, onları otomobil üretim hatları ve ağır endüstriyel ekipmanlar için ideal seçim haline getirir. Gıda üretim tesislerinde ise, işleme sırasında süt proteinlerinin veya et sıvılarının enzim aktivitesine karşı dayanıklı olan ve FDA düzenlemeleri uyarınca onaylanmış özel versiyonlar mevcuttur. Un değirmenleri veya kimya fabrikaları gibi tehlikeli çalışma alanlarında üreticiler, elektrik direnci ölçümü 10^8 ohm'un altında olan antistatik kayış tasarımlarına yönelir. Bu önlem, bu yüksek riskli ortamlarda patlayıcı toz veya buharların tutuşmasına neden olabilecek kıvılcımların oluşmasını engeller.

Uygun varyantı seçmek, çeşitli operasyonel bağlamlarda hem güvenliği hem de uzun ömürlülüğü sağlar.

Gres, Kimyasallar ve Nem Gibi Kirliliklerin Kayış Performansına Etkisi

Endüstriyel kirleticiler, PU triger kayışlarını farklı mekanizmalarla bozar:

| Kirlilik | Etki | Performans Kaybı* |

|---|---|---|

| Gres/Yağlar | Plastikleştirici liçlenmesi | %40–60 esneklik kaybı |

| Asitler/Alkali Maddeler | Hidroliz, ürethan bağlarını etkiler | Çekme mukavemetinde %70'e varan kayıp |

| Su Girişi | Şişme (> %3 hacim değişimi) | %25 pit oranı düşüşü |

*12 PU bileşiğinin 2024 Kimyasal Dayanıklılık Çalışmasına göre

Şişmeyi ve boyutsal kontrol kaybını önlemek için nemli ortamlarda çalışan kayışların su emme oranları %1,5'in altında olmalıdır.

Artırılmış Dayanıklılık ve Temizlenebilirlik İçin Koruyucu Kaplamalar (örneğin Teflon, Silikon)

50–200 μm koruyucu kaplama uygulanması, ekstrem koşullarda kayış direncini artırır:

- Teflon® : Yüksek hızlı ambalaj hatlarında sürtünme katsayısını %65 oranında azaltır

- Silicone : -60°C ile 230°C arasında güvenilir şekilde çalışır, fırınlar için idealdir

- Aşınmaya Dirençli Üst Kaplamalar : Madencilik konveyörlerinde oluk aşınmasını %80 oranında azaltın (2023 Kaplama Etkinlik Denemeleri)

Bu işlemler, 5.000 döngü sonrasında bile %95'ten fazla yüzey kaplamayı korurken hijyenik ortamlarda tek geçişli CIP temizlemeyi destekler ve hem temizliği hem de kullanım ömrünü artırır.

PU Triger Kayışlarının Kullanım Ömrünü Maksimize Etmek için Bakım Stratejileri

Kritik Önleyici Uygulamalar: Doğru Hizalama, Gerilim Kontrolü ve Koruyucular

PU zincirlerinin hizalanması doğru yapılmadığında, 2023 yılında Industrial Transmission tarafından yayımlanan bir çalışmaya göre, doğru konumlandırılmış olanlara kıyasla yaklaşık %27 daha hızlı aşınma eğilimi gösterir. Hizalamayı doğru yapmak, kayış kenarlarındaki aşınmayı azaltmaya yardımcı olur. Kayış gerginliğinin yaklaşık %4 ila %6 uzama aralığında tutulması, dişlerin zarar görmesini önler. Yaklaşık +/- %2 doğruluk seviyesine sahip kaliteli bir gerginlik ölçerinin kullanılması burada büyük fark yaratır. Eğer kayışlar çok gevşekse, düzgün şekilde sürüş sağlayamaz ve kayar. Ancak eğer çok sıkıysa zamanla iç çatlaklar oluşabilir. Kayışların etrafına koruyucu kapaklar yerleştirmek, toz ve yağ sıçraması gibi etkenlere karşı ek bir koruma katmanı ekler ve bu tür etkenler alanlarda karşılaşılan erken kayış arızalarının yaklaşık üçte birinden sorumludur.

Bu uygulamaların hayata geçirilmesi, proaktif bir bakım stratejisinin temelini oluşturur.

Hasar Oluşturmaksızın PU Triger Kayışları İçin Etkili Temizleme Teknikleri

Gıda sınıfı veya kimyasal dirençli PU kayışları temizlemek için 6,5 ila 7,5 aralığında nötr pH'lı çözümlere bağlı kalın ve herkesin önerdiği tüylü olmayan bezleri kullanın. 140 Fahrenheit derecenin (60 Celsius) üzerindeki buhar jetlerine fazla sıcak gitmeyin çünkü bunlar şeyleri gerçekten berbat edebilir. Ayrıca asetondan oluşan çözücülere kesinlikle dokunmayın çünkü bunlar zamanla poliüretanı aşındırır. Çoğu teknisyen inatçı yağlanmayı giderirken kayış yapısını korumak için yüzde 70 izopropil alkolün mucize yarattığına yemin eder. Bu çözümle ilgili bir şeyler vardır ki uygulamada kılavuzlarda yazanlardan daha iyi çalışır. Bakım turlarınızı yaparken aynı noktaları tekrar tekrar temizlemek yerine her kayışta temizlediğiniz alanı değiştirin. Bu, yüzeye yayılan aşınmanın daha dengeli dağılmasına yardımcı olur.

Doğru temizlik, yüzey kalitesini korur ve erken yaşlanmayı önler.

PU Kayış Ömrünü Kısaltan Yaygın Bakım Hataları

- Yanlış Depolama: Kayışları çaplarının 12 katından daha dar sarılmaları kalıcı eğrilik oluşturur

- Karışık Temizlik Kimyasalları: Asidik ve alkali temizleyicilerin birleştirilmesi korozif kalıntılar oluşturur

- Gecikmiş Değişim: Diş aşınması 3 mm'den fazla olan kayışları çalıştırmak felaketle sonuçlanabilecek tahrik arızasına neden olabilir

- Aşırı Yağlama: Kendiliğinden yağlamalı kayışlara gres uygulamak enkaz birikimine neden olur ve aşınmayı hızlandırır

Ayrıca, düzenli termal görüntüleme kontrolleri arızaya yol açmadan önce gizli hizalama sorunlarını tespit edebilir ve kayış sağlığını izlemek için invaziv olmayan bir yöntem sunar.

SSS Bölümü

Zamanlama kayışlarında geri dönüştürülmüş malzemelere kıyasla ham poliüretan kullanmanın ana avantajı nedir?

Ham poliüretan, geri dönüştürülmüş malzemelere göre daha yüksek boyutsal stabiliteye sahiptir ve daha fazla çekme mukavemeti korur; bu da onu görev kritikli uygulamalar için daha uygun hale getirir.

Hassas kalıp alma, PU triger kayışlarının ömrünü nasıl etkiler?

Hassas kalıp alma, yüzey pürüzlülüğünü azaltır ve hava kabarcıkları veya düzensiz kürlenmeden kaynaklanan zayıflıkları ortadan kaldırarak daha az sürtünme, ısı üretimi ve aşınma sağlar ve böylece kayış ömrünü uzatır.

PU triger kayışları için koruyucu kaplamalar neden önemlidir?

Teflon ve silikon gibi koruyucu kaplamalar, sürtünmeyi azaltarak dayanıklılığı artırır, aşırı sıcaklıklara dayanır ve temizliğin kolay yapılmasını sağlar ve böylece kayış performansının uzun süre devam etmesini garanti eder.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY