Что такое зубчатый ремень с выступами?

Зубчатый ремень с выступами — это элемент механической передачи, оснащённый продолговатыми резиновыми или полиуретановыми выступами (протекторами), расположенными под углом к поверхности ремня. В отличие от стандартного зубчатого ремня, такой ремень обеспечивает синхронный привод и способствует перемещению материалов, позволяя использовать его на наклонах до 45° или в условиях, когда гравитация препятствует удержанию материалов.

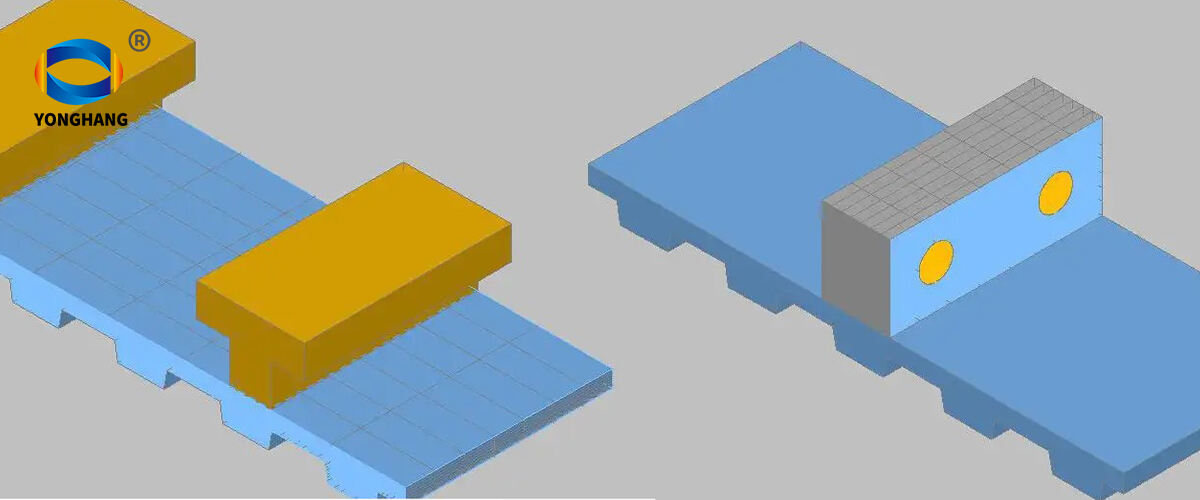

Конструкция и функциональность зубчатых ремней с выступами

Современные зубчатые ремни с выступами основаны на трёх ключевых инженерных принципах:

- Взаимозацепляющиеся узоры протекторов (Т-образные или L-образные), создающие карманы для удержания груза

- Армирующие тросы изготовленные из стекловолокна или арамидных волокон для обеспечения размерной стабильности под нагрузкой

- Износостойкие верхние покрытия выдерживающие до 1800 циклов/минуту в тяжелых условиях эксплуатации

Стратегически расположенные выступы предотвращают гармонические вибрации, которые могут нарушить точность синхронизации в сервоприводных системах.

Ключевые преимущества зубчатых ремней с выступами

Повышенное сцепление и устойчивость груза

Геометрический профиль выступов увеличивает силу сцепления с поверхностью на 68% по сравнению с гладкими ремнями, предотвращая проскальзывание продукции при резких подъемах или быстрых пусках/остановках. Предприятия пищевой промышленности используют эту особенность для безопасной транспортировки нестабильных контейнеров без проливания содержимого под углом 45°.

Точность и контроль в автоматизированных транспортных системах

Расстояние между выступами согласовано с операциями роботизированного захвата и размещения, обеспечивая точное позиционирование продукции с точностью до миллиметра. Интегрировнная синхронизация гарантирует передачу без столкновений между зонами конвейера с отклонением менее 0.5 мм.

Снижение проскальзывания и улучшенная синхронизация

| Фактор | Шипованный ремень | Плоский ремень |

|---|---|---|

| Проскальзывание при запуске | 0.3% | 4.1% |

| Вариации скорости | ±0.2 об/мин | ±1,8 об/мин |

| Циклы обслуживания | 6 000 ч | 2 500 ч |

Интерфейс шипованных башмаков и шкивов обеспечивает угловую синхронизацию в пределах 0,05° даже под нагрузкой 220 кг

Промышленное применение зубчатых ремней с шипами

Зубчатые ремни с шипами в упаковочных линиях

Современные упаковочные линии требуют использования ремней, которые обеспечивают стабильное положение упаковываемого продукта при скорости свыше 120 футов в минуту:

- Предотвращают проскальзывание коробок при резких изменениях направления движения конвейера

- Обеспечивают вертикальное перемещение продукции в многопозиционных системах сортировки

- Снижают количество ошибок в упаковке на 18% по сравнению с гладкими ремнями

Области применения в переработке пищевых продуктов и производстве напитков

На объектах с классом USDA, ребристые ленты:

– Выдерживают ежедневную очистку под высоким давлением (до 1500 PSI)

– Обеспечивают надежный захват влажных контейнеров без использования адгезивов

– Работают без риска загрязнения благодаря материалам, соответствующим требованиям FDA

Производительность в жестких условиях

| Сложности окружающей среды | Решение с ребристой лентой | Эксплуатационные преимущества |

|---|---|---|

| Воздействие масел/смазок | Ребра с нитрильным покрытием | снижение скольжения на 84% |

| температура 140-300°F | Термопластичный полиуретан | срок службы в 2 раза дольше, чем у резины |

| Истирание металлической стружкой | Основа из арамидного волокна | сопротивление разрыву 90% |

Рекомендации по установке зубчатых ремней с выступами

Правильная натяжка и методы выравнивания

Для достижения удлинения 3-5% при установке используйте измеритель натяжения — достаточно плотно, чтобы предотвратить проскальзывание, но достаточно свободно, чтобы избежать нагрузки на армирующие корды. Выравнивайте шкивы с угловым отклонением не более 0,5° с помощью лазерных инструментов.

Соответствие спецификаций шкива конструкции зубчатого ремня

| Особенность шкива | Требование к штыревому ремню | Последствия несоответствия |

|---|---|---|

| Шаговой диаметр | Соответствует шагу штырьков ±0,2 мм | Неравномерное распределение нагрузки |

| Глубина паза | высота штырька в 1,5 раза | Деформация штырьков под нагрузкой |

| Угол фланца | Параллельно боковым сторонам штырьков | Повышенный износ краев |

Избегание распространенных ошибок при установке

Три критические ошибки приводят к 82% сбоев, связанных с установкой:

- Сильное натяжение : Увеличивает нагрузку на подшипники на 25–40%

- Смешанные материалы шкивов : Создает неравномерное тепловое расширение

- Загрязнение окружающей среды : Накопление пыли снижает точность перемещения

Руководство по обслуживанию и замене

Признаки износа и усталости

Визуальные индикаторы включают поверхностные трещины, потертые края или упрочнение материала. Неправильное выравнивание часто вызывает неравномерный износ зубьев или локальное истирание по краям.

Рекомендуемая частота осмотра

Следуйте рекомендациям производителя: высокоскоростные упаковочные линии обычно требуют ежемесячных проверок, тогда как системы пищевой промышленности со средней интенсивностью использования нуждаются в проверках раз в квартал. Нелубрицируемые зубчатые ремни в напитковых производствах служили на 18% дольше при полугодовых проверках.

Протоколы замены

Плановая замена через 18-24 месяца эксплуатации предотвращает незапланированные простои. Всегда заменяйте ремни и шкивы как комплект — несовместимые компоненты составляют 34% преждевременного износа.

Часто задаваемые вопросы

Какие материалы обычно используются для зубчатых ремней?

Распространенные материалы включают резину, полиуретан и термопластичный полиуретан, часто армированные стекловолокном или арамидными волокнами.

Могут ли зубчатые ремни использоваться в высокотемпературных условиях?

Да, зубчатые ремни, изготовленные из термопластичного полиуретана, могут выдерживать температуры от 140 до 300°F, обеспечивая более длительный срок службы по сравнению с резиновыми.

Как часто следует проверять зубчатые ремни?

Частота проверок зависит от использования. Для высокоскоростных упаковочных линий обычно требуется ежемесячная проверка, а для систем со средней интенсивностью — ежеквартальная проверка.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY