クリート付きタイミングベルトとは何ですか?

クリート付き同期駆動ベルトとは、ベルト表面に対して角度をもって配置された楕円形の盛り上がったゴムまたはポリウレタン製の突起(クリート)を備えた機械駆動伝達要素の一種です。クリート付きタイミングベルトは標準的なタイミングベルトと異なり、同期駆動を提供するだけでなく、搬送物のポジティブ駆動にも寄与するため、45°までの傾斜面や物質保持に重力が働く状況での使用が可能です。

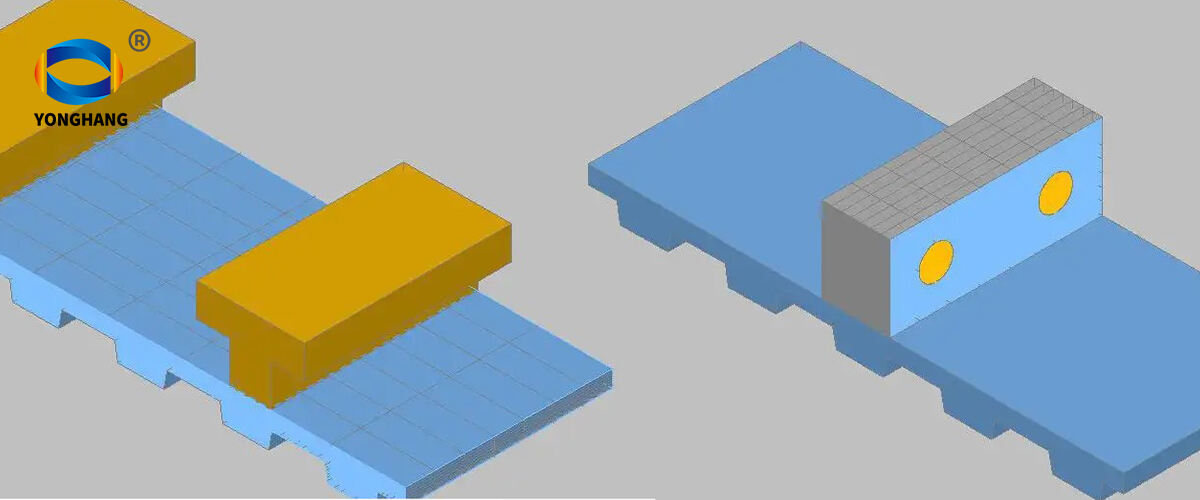

クリート付きタイミングベルトの設計と機能性

現代のクリート付きタイミングベルトは、以下の3つの主要な工学的原理を採用しています:

- 相互にかみ合うクリートパターン (T字型またはL字型)搬送物を保持するポケットを形成する

- 補強された引張コード 荷重下での寸法安定性のためのガラス繊維またはアラミド繊維製

- 耐摩耗性トップカバー 過酷な条件下でも毎分最大1,800サイクルに耐える

戦略的に配置されたノブにより、サーボ駆動システムにおいてタイミング精度に悪影響を及ぼす可能性のある調和振動を防止します。

ノブ付きタイミングベルトの主な利点

グリップ性と荷重安定性の向上

ノブの幾何学的プロファイルにより、フラットベルトと比較して表面のトラクションが最大68%増加し、急勾配や急加速・減速時における製品の滑りを防止します。食品加工工場ではこの機能を活用し、45°の傾斜でも不安定な容器をこぼさずに確実に輸送できます。

自動搬送システムにおける高精度と制御性

ノブの間隔はロボットによるピックアンドプレース操作と一致しており、製品の位置決めをミリ単位の精度で可能にします。統合された同期機能により、搬送ゾーン間での衝突のない移送を実現しつつ、0.5mm未満のアラインメント許容差を維持します。

滑りの低減と同期性の向上

| 要素 | Cleated belt | フラットベルト |

|---|---|---|

| 始動時滑り | 0.3% | 4.1% |

| 速度変動 | ±0.2 RPM | ±1.8 RPM |

| メンテナンスサイクル | 6,000時間 | 2,500時間 |

インターロッキング式の歯付きプーリーインターフェースは、220kgの負荷がかかっても0.05°以内で角度の同期を維持します。

歯付きタイミングベルトの産業用途

パッケージングラインにおける歯付きタイミングベルト

最新のパッケージングラインでは、毎分120フィートを超える速度で製品の整列を一貫して維持できるベルトが必要です。

- コンベアの方向が急に変わった際に箱の滑りを防止

- 多段式選別システムでの製品の垂直搬送を可能にします

- フラットベルトと比較してパッケージングエラーを18%削減

食品加工および飲料製造用途

USDAグレードの施設において、ノッチ付きベルトは次の用途に適しています:

– 毎日の高圧洗浄(最大1,500PSI)に耐える

– 接着剤を使用せずに、湿った容器にしっかりとグリップする

– FDA適合素材で清浄性を維持しながら動作する

過酷な環境での性能

| 環境上の課題 | ノッチ付きベルトの解決策 | 運用上の利点 |

|---|---|---|

| 油/グリースへの暴露 | ニトリルコーティングのノッチ部 | 84%スリップ低減 |

| 140〜300°Fの温度 | 熱可塑性ポリウレタン | ゴムと比較して2倍の寿命 |

| 金属片による摩耗 | アラミド繊維バックアップ | 90%の裂け抵抗性 |

爪付きタイミングベルトの設置における最適な施工方法

適切なテンショニングおよびアラインメント技術

テンションメーターを使用して設置時に3〜5%の伸び率になるように設定してください。スリップを防ぐために十分に締め付け、補強コードに負荷がかからない程度に緩く保つ必要があります。レーザーによるアラインメント工具を使用し、プーリーの角度誤差を0.5°以内に収めてください。

爪付きベルト設計に応じたプーリー仕様の適合

| プーリーの特徴 | 歯付きベルトの要件 | 不一致による影響 |

|---|---|---|

| ピッチ径 | 歯の間隔±0.2mmに適合 | 負荷分布の不均一 |

| グルーブの深さ | 歯の高さの1.5倍 | 負荷下での歯の変形 |

| フランジ角度 | 歯の側面と平行 | 端部の早期摩耗 |

一般的なインストール時のエラーを避ける方法

3つの重大なミスが設置関連の故障の82%を占めています:

- 張り付けすぎ :ベアリング荷重が25〜40%増加します

- プーリー素材の混合 :熱膨張率が均等になくなります

- 周囲からの汚染 :ほこりの蓄積により追従精度が低下します

メンテナンスと交換のガイドライン

摩耗と疲労の兆候

目視での確認項目には表面のひび割れ、縁がほつれる、素材の硬化などが含まれます。アラインメントのずれがよく起こす現象として、クリートの摩耗が均等でなくなる、縁に沿って局所的なすり減りが発生する、といったことがあります。

推奨検査頻度

製造元のガイドラインに従ってください:高速包装ラインでは通常毎月点検が必要ですが、中程度の使用頻度の食品加工システムでは四半期ごとの点検が必要です。飲料工場で使用される非潤滑クリート付きベルトは、半年に1回の点検を行うことで、18%長持ちしました。

交換プロトコル

18〜24ヶ月使用後には予防的な交換を行うことで、予期せぬ停止を防ぎます。ベルトとプーリーは必ずペアで交換してください。不一致な部品が早期摩耗の34%を占めています。

よくある質問

クローテッドタイミングベルトに一般的に使用される素材は何ですか?

一般的な素材には、ゴム、ポリウレタン、熱可塑性ウレタンがあり、ガラス繊維やアラミド繊維で補強されることが多いです。

クローテッドタイミングベルトは高温環境でも使用できますか?

はい、熱可塑性ウレタンで設計されたクローテッドタイミングベルトは、140〜300°Fの温度に耐えることができ、ゴム製品と比較して寿命が長くなります。

クローテッドタイミングベルトの点検頻度はどのくらいですか?

点検頻度は使用状況により異なります。高速包装ラインでは通常毎月の点検が必要ですが、中程度の使用システムでは四半期ごとの点検が必要です。

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY