現代のモーションコントロールシステムにおける丸ベルトの役割

モーションコントロールの理解と丸ベルトシステムの統合について

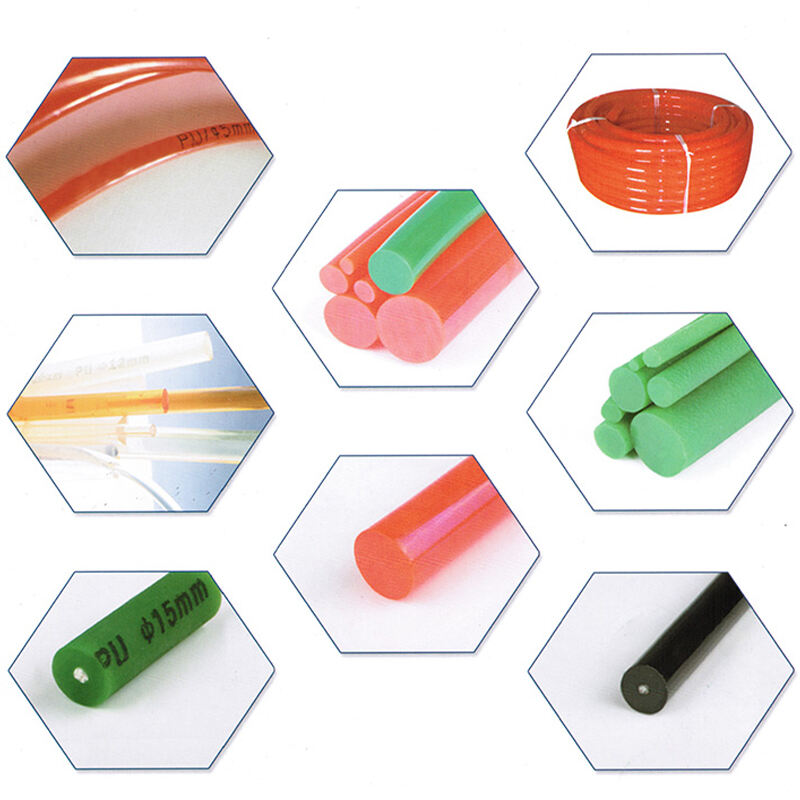

現代のモーションコントロールシステムには、速度制御や位置決め精度、トルクレベルの管理などの機能を実現するために、さまざまな機械部品が正確に連携して動作する必要があります。このような用途には、フラットタイプやV字断面形状ではなく丸型の形状を持つラウンドベルトが非常に適しています。この円形の設計により、U字型またはV字型のプーリーを通してスムーズに動力伝達を行うことが可能となり、取り扱いも簡単です。一般的なフラットベルトやVベルトとの違いは、その柔軟性(伸び)にあります。この弾性により、設置時に頻繁な調整を必要としないため、アラインメントの作業がそれほど重要ではなくなり、長期にわたるメンテナンス作業も減少します。昨年発表された研究によると、コンベアシステムにおいて複数のモジュールで構成されるシステムでラウンドベルトに切り替えたところ、セットアップ時間は約20%短縮されました。このような効率性から、ラウンドベルトはオフィスプリンターから産業用梱包ライン、さらには狭いスペースや変動する負荷条件が伝統的なベルトでは非現実的な半導体製造装置まで、さまざまな分野で使用されています。

ラウンドベルトによる自動化の応答性と精度の向上

ポリウレタンおよびゴム製のラウンドベルトは、自然な伸縮性があるため、負荷の小さな変化に対応でき、自動システム全体の応答性を向上させます。これらの素材が衝撃を吸収する性質により、機械全体の振動を低減します。これは、ロボット用の部品位置決めや光学機器のアラインメントなど、繊細な作業において特に重要であり、わずかな振動でも問題を引き起こす可能性があります。実際の産業界での性能データをみると、ラウンドベルトを使用するCNCフィーダーは、位置決め精度が±0.1mm程度まで到達することが一貫して確認されています。これは、Industrial Automation Reportsが発表した最近の研究によると、一般的なVベルトシステムが達成する精度と比較して約23%優れています。また、非常に軽量であることも大きな利点です。その比重は約0.3〜0.7グラム/立方センチメートルと非常に軽く、この軽量性により、現代の製造環境で頻繁に行われる高速なピック&プレース作業において、機械が迅速に加速できるようになります。

ケーススタディ:半導体ハンドリング機器におけるラウンドベルトの導入

ある大手チップメーカーが、クリーンルーム全体で使用しているウエハートランスファーロボットの従来のタイミングベルトを8mmポリウレタン製ラウンドベルトに交換しました。その後の結果は非常に印象的で、毎週行っていたテンショナー調整のうち、実に92%近くが不要になりました。さらに驚いたことに、騒音レベルも約68デシベルから54デシベルまで大きく低下しました。これらのシステムは1年以上にわたり、20,000時間連続運転後でも±2マイクロメートル以内の位置決め精度を維持し続けています。これは、正確な位置決め精度が求められるとともに、粉塵粒子の発生を極力抑えることが不可欠なクリーンルーム環境において、ラウンドベルトがどれほど適しているかを示す非常に説得力のある結果です。

動力伝達効率:ラウンドベルトがフラットベルトやVベルトに比べ持つ利点

動的荷重下におけるラウンドベルトの性能評価

丸ベルトは弾性特性により、プーリ間での荷重の適応的な分配が可能であるため、動的荷重条件下で優れた性能を発揮します。硬質のベルト形状とは異なり、丸断面形状により局所的な応力集中が最小限に抑えられ、頻繁に速度が変化する用途(包装機械など)において重要な利点となります。

フラットベルトおよびVベルトと比較したエネルギー伝達効率

低〜中トルク用途において、丸ベルトの連続的な接触面により、スリップが従来のフラットベルトやVベルトと比較して23%削減されます。この効率性は以下の2つの主要な要因によるものです:

- 弾性変形 :圧縮方向の柔軟性によりプーリ溝への適合性が向上

- 一様な張力分布 :Vベルトで一般的な端部摩耗を解消

| メトリック | 丸ベルト | フラットベルト | Vベルト |

|---|---|---|---|

| 速度範囲 | 0.5–15 m/s | 1–25 m/s | 2–30 m/s |

| 最適トルク | <150 Nm | <300 Nm | <500 Nm |

高トルク用途における制限

ラウンドベルトは中程度の負荷において効率面で競合製品を上回る性能を発揮しますが、その弾性が高トルク領域(>200 Nm)においては欠点となります。ベルト厚に対するプーリ径の最小6:1の規則により、コンパクト設計が制限されるため、ラウンドベルトは重機用途においてはリブ付きVベルトと比べて実用性が低下します。

柔軟性とコンパクト設計:コンベアおよびモジュラーシステムにおけるラウンドベルト

ラウンドベルト技術を用いたコンベアシステムにおける適応性

ラウンドベルトは、すべての方向に伸びたり曲がったりするため、コンベアのレイアウトを頻繁に変更する必要がある設備で非常に効果的に機能します。フラットベルトはすべての配置が正確に揃っていなければなりませんが、ラウンドベルトはプーリーの位置が完全に直線になっていなかったり、作業中に荷重が変化しても対応できます。このような状況下でも安定した動力伝達が可能です。食品加工工場や物流センターでは特にこのベルトが役立ちます。これらの施設では季節ごとに製品が入れ替わるためコンベアの配置を頻繁に変更する必要があるからです。多くの製造業者がラウンドベルトに切り替えたのは、生産ラインを新しい製品に合わせて調整する際のセットアップ変更にかかる時間を短縮し、ダウンタイムを減らすことができるからです。

コンパクトなルーティングと3次元経路構成による設計の自由度

丸ベルトは断面が丸型であるため、三次元空間を障害物の周りで曲がりくねって移動する必要がある用途に最適です。一方で、フラットベルトではこのような用途には適しません。たとえば、医薬品の包装ラインでは、センサーやロボットアームなどさまざまな装置を避けながらも、生産を効率よく行う必要があります。自動倉庫で作業するエンジニアの中には、複雑なカーブを描くコンベアラインに丸ベルトを導入することで、スペースを約40%節約できたという人もいます。伝統的なベルトシステムでは、丸ベルト1本で処理できる作業に複数のモーターが必要になるため、全体的な効率がはるかに劣ります。

トレンド:EC物流システムにおけるモジュラーコンベア設計への採用拡大

大手オンライン小売業者は、特にホリデー商戦やセール期間中に在庫需要が急増する際に、モジュール式コンベアネットワーク全体でラウンドベルトシステムを導入し始めています。これらのベルトシステムは、スマートフォンや衣料品の束、さらにはかさばる冬物の装備品など、さまざまな形状の物資の処理が可能であり、詰まりを起こすことなく対応できます。顧客の注文は年間で約18%変化しているため、このような柔軟性が非常に重要です。これらのラウンドベルトの目立つ特徴は、自動的にテンションを維持するため、作業者が古いチェーン式システムのように頻繁に調整する必要がないことです。このシステム全体が、生産ライン上で次に流れてくるものに迅速に適応します。

戦略:ベルト寿命延長のためのプーリ溝形状の最適化

積極的な溝設計により、高速用途におけるラウンドベルトの摩耗を30%低減:

- グルーブの深さ : ベルト直径の1.2~1.5倍で横荷重下でのスリップ防止

- 溝角 : 30°~40°でグリップと摩擦熱のバランスを最適化

- マテリアルペアリング : ウレタンプーリーはゴムベルトとの摩擦を最小限に抑えます

溝形状を特定の作業温度やベルト素材に合わせることで、24時間365日稼働のソーティングラインにおいて12,000時間を超えるメンテナンス間隔を実現しています

ハンドリング性能:敏感かつ過酷な環境におけるラウンドベルト

医薬品包装および食品加工ラインにおけるラウンドベルト

円形ベルトは、清潔さが最も重要となる場面で真価を発揮します。たとえば、薬局で使用されるブリスターパッケージング機械では、他のタイプのベルトのように粒子を発生させることのない滑らかな表面を持つため、クリーンルームにおけるISO 14644-1規格の厳しい要求を満たしています。食品加工分野においても、これらのベルトはあらゆる種類の油や洗浄剤に耐えるため、分解することなく耐久性があり、FDAの規格が絶対条件となる、肉類スライシング作業やベーカリー製品の冷却ライン用コンベアシステムに最適です。一般的なチェーンと何が違うかといえば、連続したリング状に設計されているため、細菌が隠れたり繁殖したりするような小さな隙間や角が存在しない点が挙げられます。これは、衛生管理が何よりも重要となる製造現場において、安心感を提供する特長です。

敏感な製品や衛生要件における性能

ポリウレタン製のラウンドベルトは、ワクチンバイアルや新鮮な果物などデリケートなものを搬送する際に、表面を傷つけたり損傷させたりしない優れた弾性記憶機能を持っています。USDA(アメリカ合衆国農務省)の認可を受けたモデルは、通常のゴム製ベルトのように水を吸収して劣化してしまうことなく、日々の施設内での高圧洗浄(約1500ポンド/平方インチまで対応)にも耐えることができます。キャンディやスイーツの取り扱いにおいては、特別な食品衛生基準に適合したシリコンコーティングが施されています。このコーティングにより、表面の粗さが0.5マイクロメートル以下と非常に滑らかになり、包装中に粘着性のある製品がくっつくのを防ぎます。テストの結果、キャラメルスナックなどの包装において、伝統的な凹凸表面のベルトよりも約47%効率的に作業が行えることが示されています。

戦略:特定の環境における最適なベルト素材(PU vs. ゴム)の選定

| パラメータ | ポリウレタン (PU) | ラバー |

|---|---|---|

| 温度範囲 | -40°Cから90°C | -20°C ~ 110°C |

| 化学物質への曝露 | 油や弱酸に耐性あり | 溶剤により劣化する |

| 引張強度 | 45~55 MPa | 20~30 MPa |

| 衛生管理の遵守 | NSF/3A 認証取得モデルあり | 認証取得モデルが限られている |

ポリウレタン(PU)は、-18度の冷凍コンベアシステムや化学薬品包装ラインなど、冷蔵物流用途において水分解に強く、優れた耐久性を発揮するため、多くの企業が採用する素材となっています。一方で、約100度以下の高温環境で使用されるベーキングトンネル内のオーブン搬送システムにおいては、依然としてゴム素材が主流です。その理由は、機械的強度はPUほど高くなくても、このような熱環境においてはゴムの方が熱膨張をより適切に吸収できるからです。しかし最近、熱可塑性エラストマー(TPE)素材のベルト技術が進化し、これらの選択肢の間を埋める存在となっています。新しいTPE素材は、PUと同様の清掃性を維持しながら、約80度までの耐熱性を持つため、中間的なソリューションを探している多くの製造業者にとって興味深い代替案となっています。

高弾性、自己テンショニング、および精密用途における低騒音運転

高弾性と自己テンショニングがラウンドベルトシステムのメンテナンスを削減する仕組み

ラウンドベルトは固有の弾性により、手動調整を必要とせずに最適なテンションを維持し、自動化システムにおけるダウンタイムを削減します。この自己テンショニング機能により、熱膨張や摩耗を補償し、包装ラインなどの連続運転においてメンテナンス間隔を最大30%短縮します。

熱膨張および負荷変動下での機械的挙動

テストの結果、ラウンドベルトは−20°Cから80°Cの範囲で初期テンションの92%を維持し、急激な温度変化のある環境においても伝統的なVベルトを上回る性能を示しました。均一な応力分布により、半導体製造装置などにおいて負荷の急増時に局所的な摩耗を防ぎます。

ケーススタディ:24時間365日稼働の食品加工コンベアにおける長期テンション安定性

ポリウレタン製丸ベルトを使用することで、冷凍食品の大手メーカーが前工程のフラットベルトシステムでは8か月だった交換サイクルに対し、18か月にわたる連続運転を実現しました。このベルトの弾性により、-30℃の急冷凍庫から25℃の包装エリアまでの日常的な熱変化に柔軟に対応できます。

医療・研究室・オフィス機器における低騒音の利点

丸ベルトはMRI搬送システムや文書分類機において55dB未満の騒音で動作し、病院の騒音規制(ISO 11690-1)を遵守しながら±0.1mmの位置精度を維持します。この静音性により、診断用ラボなど騒音に敏感な環境への導入が可能です。

トレードオフ:高弾性が衝撃吸収性を向上させるが、位置精度に影響する可能性がある

同期ベルトに比べて(ASTM D430-B試験に基づく)振動吸収性が40%高い丸ベルトは、高精度ロボットにおいて±0.25°の回転遅れを生じる可能性があります。エンジニアは<5μmの繰返し精度を必要とするピックアンドプレース用途において、オーバースピードプロトコルで補正を行います。

よくある質問

円形ベルトを平ベルトやVベルトよりも使用する主な利点は何ですか?

円形ベルトは弾力性に優れ、張力調整の頻度が少なくて済むためメンテナンスが容易であり、衝撃吸収性能も向上しています。三次元空間での柔軟な設計や自由な可動域を必要とするシステムに特に適しています。

円形ベルトが最も効果的に使用される用途は?

円形ベルトは半導体製造や医薬品分野など、清浄な環境を必要とする用途に加え、精度と騒音低減が求められる自動化作業に効果的です。また、頻繁な再構成やコンパクトな設計が求められるコンベアーシステムにも適しています。

円形ベルトは高トルク用途においてどのように対応しますか?

円形ベルトは中程度の負荷には効率的ですが、弾力性があるため高トルク用途には適していません。高トルクが必要な重機械では、補強されたVベルトの方が一般的に実用的です。

ラウンドベルトは食品加工環境で使用できますか?

はい、ラウンドベルトは滑らかで清掃可能な表面を持ち、細菌を保持しないため、食品加工環境に最適です。また、油や洗浄剤に強く、FDA基準にも適合しています。

ラウンドベルトはどのような素材で作られており、その素材は性能にどのように影響しますか?

ラウンドベルトは一般的にポリウレタンまたはゴムで作られています。ポリウレタン製のベルトは低温環境や化学物質にさらされる可能性のある環境に適しており、一方ゴム製のベルトは高温条件に適しています。各素材は用途に応じて異なる利点を提供します。

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY