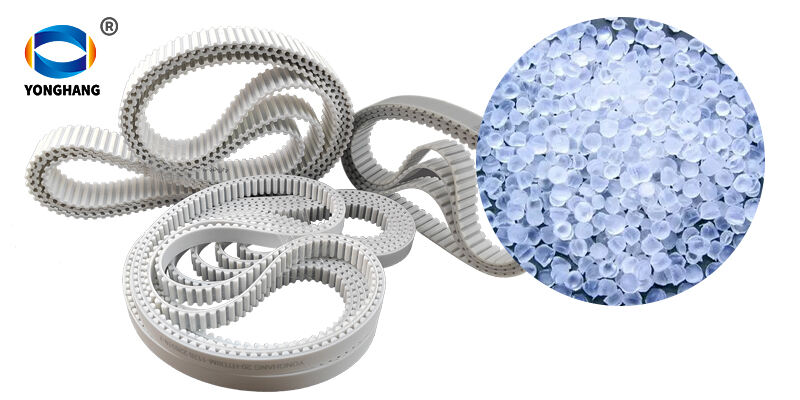

素材の品質がPUタイミングベルトの寿命を決める仕組み

PUタイミングベルトの耐久性に影響を与える主な素材特性

PUタイミングベルトの耐久性は主に3つの重要な材料特性によって決まります:張力下でどれだけ強度を保てるか、摩耗に対する耐性、および化学物質に暴露された際にどれだけ安定性を維持できるかです。高品質のポリウレタンは、ASTM D412-23規格に基づく10万回以上の曲げサイクル後でも、元の引張強度の約85%を保持します。これにより、実験室での急速摩耗試験において、通常のゴム製品と比べて約3倍優れた性能を発揮します。ベルトの硬度も重要です。ショアA硬度が95を超えるものは、トルク負荷の高い使用条件下で、柔らかい素材と比較して約40%長持ちする傾向があります。

以下の通り、材料組成は性能に大きな影響を与えます。

| 財産 | バージンPU | 再生PU | ナイロン強化PU |

|---|---|---|---|

| 弾性模数 | 35 MPa | 容量 | 52 MPa |

| 引き裂きに強い | 85 kN/m | 60 kN/m | 110 kN/m |

これらの数値は、過酷な機械システムにおけるバージン材および強化材の構造的利点を示しています。

バージンポリウレタンと再生リグラインド:性能と耐久性のトレードオフ

再生リグラインドを使用することで、材料費を約15~20%削減できるが、長期間使用した際の耐久性には課題がある。問題は、疲労破壊のプロセスを実際に加速させる不均一なポリマー鎖にある。稼働時間約5,000時間後の状態を見てみよう。昨年『Polymer Engineering Journal』に発表された研究によると、バージンPU製のベルトは依然として元の強度の約92%を維持しているのに対し、30%のリグラインドを使用したベルトは約78%程度にしかならない。また、過酷な化学薬品にさらされた場合、この差はさらに大きくなる。このような条件下では、バージンPUは再生材と比較して約2.5倍長い間、寸法安定性を保つことができる。初期コストが高くても多くのメーカーがバージン素材を採用し続ける理由がこれで理解できるだろう。

医療機器や精密自動化など、ミッションクリティカルな用途では、バージンポリウレタンを使用することで、一貫した機械的特性と長寿命を確保できます。

押出成形と射出成形の構造:ベルトの強度および均一性への影響

押出成形プロセスにより、寸法のばらつきが通常約0.2 mmのシームレスなPU同期ベルトが作られます。このため、CNCマシンなどの精度が重要な用途に最適です。一方で、射出成形はより複雑な歯形状を作成できますが、溶接ラインが残りやすく、ASTM規格によるとベルトの強度を実際に約18~22%低下させる傾向があります。自動車や産業用装置の多くが±0.05 mmという厳しい公差を要求するため、炭素繊維で補強された共押出ベルトを指定する仕様がますます増えています。こうした補強タイプは最大負荷時でも0.01%未満しか伸びず、従来のベルトでは到底達成できません。

この傾向は、信頼性と寸法精度が最も重要視される場合に、業界が押出成形方式を好んで選択していることを示しています。

耐久性のあるPU同期ベルトのための高度な構造技術

無端PU同期ベルトにおける溶接方法と継手の完全性

無端PU同期ベルトにおいて、継手の強度は非常に重要です。耐久性を高める点で、超音波溶接やホットナイフ法が全体的に最も優れた結果をもたらす傾向があります。2023年に『ポリマー工学ジャーナル』が発表したデータによると、これらの継手を適切に溶着させた場合、ベルト自体の破断強度に対する引張強度が約95%からほぼ100%まで維持されることが示されています。これは、高いトルクが要求される用途において、早期にベルトが破損するリスクが大幅に低減されることを意味します。多くのトップメーカーはすでにこの点に気づいており、繰り返しのストレスに長期間耐え、経年による亀裂が生じにくい接続部を実現するために、高度な溶接技術を採用しています。

このような工程は、ベルトの破断によるダウンタイムが操業全体を妨げる可能性のある自動化生産ラインにおいて特に重要です。

弱い部分や摩耗の低減における精密成形の役割

ポリウレタンの流体制御に関しては、精密射出成形により約0.02mmの公差範囲内で非常に高い精度が保たれます。これにより、従来の押出成形法でよく見られる厄介な気泡や不均一な硬化部分を排除できます。2022年のASMEトライボロジー部門の研究によると、このような微細な調整により表面粗さが実際に約40%削減されます。そして滑らかな表面は、部品作動時の摩擦を減少させ、運転中の発熱量を抑えることを意味します。その結果、この精密成形技術で製造されたベルトは、使用期間中に生じる熱劣化や一般的な摩耗が少ないため、寿命が長くなります。

精密成形と最適化された材料選定を組み合わせるメーカーは、特に包装やCNC加工のような高精度が求められる分野で、業界平均を15~20%上回るメンテナンス間隔を実現しています。

環境耐性:使用条件に応じたPUベルト材料の選定

耐油性、食品グレード、帯電防止型のPU同期ベルト製品群

過酷な条件向けに特別に設計されたPU素材の配合は、標準的な製品が失敗するような状況でも信頼性の高い結果を提供します。最近の素材適合性試験データによると、油に1,000時間以上浸した後でも、耐油性ベルトは元の強度の約93%を維持します。これらの特性により、自動車製造ラインや重機械設備に最適です。食品生産施設では、加工中に乳タンパク質や肉汁の酵素活性に対しても耐えることができるFDA規制で承認された特殊なタイプが使用されます。小麦粉工場や化学工場といった危険な作業現場では、電気抵抗値が10^8オーム未満の帯電防止設計のベルトが採用されています。これにより、可燃性の粉塵や蒸気に引火する可能性のある火花を防ぐことができます。

適切なバリエーションを選択することで、多様な運用環境において安全性と耐久性の両方を確保できます。

グリース、化学物質、湿気などの汚染物質がベルト性能に与える影響

産業用汚染物質は、それぞれ異なるメカニズムによってポリウレタン製タイミングベルトを劣化させます。

| 汚染物質 | 効果 | 性能低下* |

|---|---|---|

| グリース/油 | 可塑剤の溶出 | 弾性が40~60%低下 |

| 酸/アルカリ | 加水分解によりウレタン結合が損傷 | 引張強度が最大70%低下 |

| 水の侵入 | 膨張(体積変化が3%超) | ピッチ精度が25%低下 |

※12種類のポリウレタン化合物に対する2024年の耐化学性研究に基づく

膨張および寸法制御の喪失を防ぐため、湿潤環境で使用されるベルトは吸水率1.5%未満であるべきです。

耐久性と清掃性を高めるための保護コーティング(例:テフロン、シリコン)

50~200 μmの保護コーティングを施すことで、過酷な条件でのベルトの耐久性が向上します:

- テフロン® :高速包装ラインにおいて摩擦係数を65%低減

- シリコン :-60°Cから230°Cの範囲で安定して動作し、パン屋のオーブンに最適

- 耐摩耗性トップコート : 鉱山用コンベアの溝摩耗を80%削減(2023年コーティング効果試験)

これらの処理は、衛生環境下でのワンパスCIP洗浄を可能にし、5,000サイクル後も95%以上の表面被覆率を維持することで、清潔性と耐用寿命の両方を向上させます。

ポリウレタン同期ベルトの使用寿命を最大化するためのメンテナンス戦略

重要な予防的対策:適切なアライメント、張力制御、およびガード設置

PUタイミングベルトが適切にアライメントされていない場合、2023年に『Industrial Transmission』で発表された研究によると、正しく位置合わせされたベルトと比較して約27%早く摩耗する傾向がある。アライメントを正確に設定することで、ベルトの端部の摩耗を低減できる。推奨される4~6%の伸び率の範囲内で張力を保つことで、歯の損傷を防ぐことができる。±2%の精度を持つ高品質な張力計を使用すれば、ここでの差が明確になる。ベルトが緩すぎると駆動せずにスリップするだけであるが、逆に張りすぎると時間の経過とともに内部に亀裂が生じる可能性がある。ベルト周囲に保護カバーを取り付けることで、粉塵や油の飛散といった要因からさらに保護でき、現場で見られる早期のベルト故障の約3分の1を占めるこれらの原因を軽減できる。

これらの対策を実施することは、能動的な保守戦略の基盤を形成する。

損傷を引き起こさないPUタイミングベルトの効果的な清掃技術

食品グレードまたは耐化学性PUベルトの清掃には、pH6.5~7.5程度の中性溶液を使用し、皆が推奨するノンリント布(繊維くずの出ない布)を用いてください。140華氏度(約60摂氏度)を超える高温のスチームジェットを使いすぎるのは避けましょう。これによりベルトが損傷する可能性があります。また、絶対にアセトン系溶剤の使用は禁止です。これは時間の経過とともにポリウレタンを侵食してしまいます。多くの技術者は、頑固な油汚れを落としつつベルト構造を保つために、70%のイソプロピルアルコールを愛用しています。マニュアルに書かれているよりも、実際に使うとこの溶液の方がはるかに効果的だと感じられるのです。保守点検を行う際は、同じ場所ばかり繰り返し清掃するのではなく、ベルトの清掃位置を毎回変えるようにしてください。これにより、表面への摩耗をより均等に分散させることができます。

適切な清掃により、表面品質が保持され、早期劣化が防げます。

PUベルトの寿命を短くする一般的なメンテナンスミス

- 不適切な保管: ベルトを直径の12倍以上の巻き径で巻くと、永久的な曲がりが生じます

- 混合された清掃用化学薬品: 酸性とアルカリ性のクリーナーを混ぜると、腐食性の残留物が発生します

- 交換の遅延: 歯の摩耗が3mmを超えた状態でベルトを使用すると、重大なドライブ故障のリスクがあります

- 過剰潤滑: 自己潤滑性ベルトにグリスを塗布すると、ゴミが付着しやすくなり、摩耗が加速します

さらに、定期的なサーモグラフィー検査により、故障につながる前の隠れた不整列問題を検出でき、ベルトの状態を非接触で監視する方法を提供します。

よくある質問セクション

タイミングベルトに再生材料ではなくバージンポリウレタンを使用する主な利点は何ですか?

バージンポリウレタンは再生材料に比べて寸法安定性が高く、引張強度をより多く保持するため、重要な用途に適しています。

高精度成形がポリウレタン同期ベルトの耐久性に与える影響はどのようなものですか?

高精度成形により、表面粗さが低減され、気泡や不均一な硬化によって生じる弱点が排除されるため、摩擦、発熱、摩耗が少なくなり、ベルトの寿命が延びます。

ポリウレタン同期ベルトにおいて保護コーティングが重要な理由は何ですか?

テフロンやシリコーンなどの保護コーティングは、摩擦を低減し、極端な温度に耐え、清掃を容易にするため、耐久性を向上させ、ベルトの長期間にわたる性能を保証します。

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY