Cos'è un Cingolo di Sincronizzazione con Perni?

Un cingolo di trasmissione sincrono con perni è un tipo di elemento di trasmissione meccanico dotato di protrusioni di gomma o poliuretano allungate e rialzate (perni), orientate con un angolo rispetto alla superficie del cingolo. Un cingolo dentato con perni si differenzia da un cingolo tradizionale perché, pur garantendo una trasmissione sincrona, favorisce anche lo spostamento positivo del materiale, permettendo l'utilizzo su pendenze fino a 45° o in condizioni in cui la forza di gravità ostacola il trattenimento del materiale.

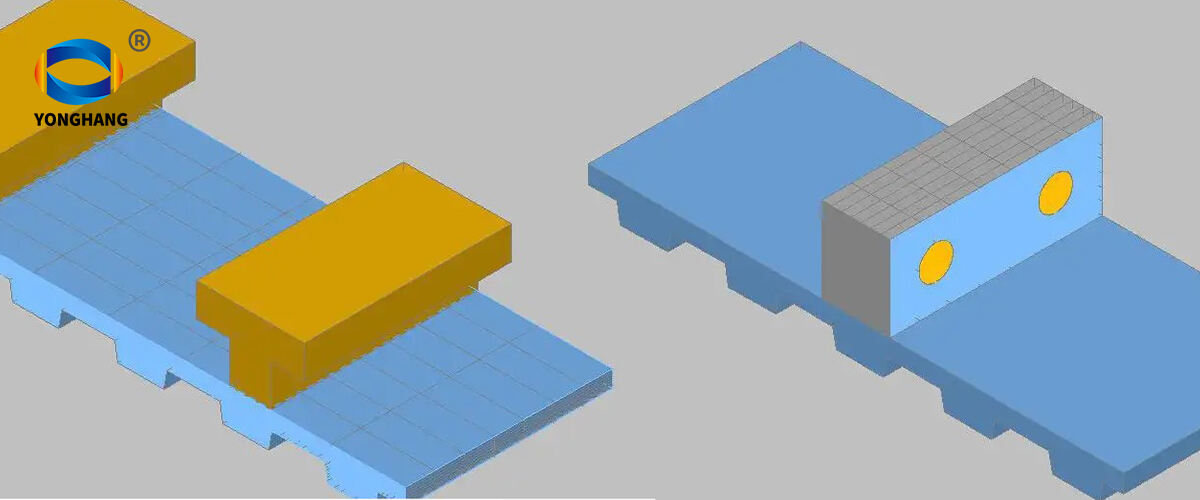

Progettazione e Funzionalità dei Cingoli di Sincronizzazione con Perni

I moderni cingoli dentati con perni si basano su tre principi fondamentali di ingegneria:

- Configurazioni di perni interbloccanti (a forma di T o L) che creano tasche per il contenimento del prodotto

- Cavi di trazione rinforzati realizzati in fibra di vetro o fibre aromatiche per garantire stabilità dimensionale sotto carico

- Rivestimenti resistenti all'abrasione in grado di resistere fino a 1.800 cicli/minuto in applicazioni impegnative

La collocazione strategica delle scanalature previene le vibrazioni armoniche che potrebbero compromettere la precisione temporale nei sistemi a servocomando.

Principali vantaggi dei cingoli di sincronizzazione con scanalature

Maggiore aderenza e stabilità del carico

Il profilo geometrico delle scanalature aumenta l'aderenza superficiale fino al 68% rispetto ai cingoli piani, prevenendo lo scivolamento dei prodotti durante movimenti su pendenze ripide o avvii/arresti rapidi. Le aziende di lavorazione alimentare sfruttano questa caratteristica per trasportare in sicurezza contenitori instabili senza versamenti, su angoli di 45°.

Precisione e controllo nei sistemi di trasporto automatizzati

La distanza tra le scanalature è sincronizzata con le operazioni robotiche di prelievo e posa, permettendo un posizionamento preciso dei prodotti al millimetro. La sincronizzazione integrata garantisce trasferimenti senza collisioni tra le diverse zone del trasportatore, mantenendo una tolleranza di allineamento inferiore a 0,5 mm.

Riduzione dello scivolamento e migliorata sincronizzazione

| Fattore | Cinghia a chiodi | Cinghia piatta |

|---|---|---|

| Scivolamento all'avvio | 0.3% | 4.1% |

| Variazione di velocità | ±0,2 Giri/min | ±1,8 giri/min |

| Cicli di manutenzione | 6.000 ore | 2.500 ore |

L'interfaccia a incastro tra piolo e puleggia mantiene la sincronizzazione angolare entro 0,05° anche sotto carichi di 220 kg.

Applicazioni industriali delle cinghie dentate con pioli

Cinghie dentate con pioli nelle linee di imballaggio

Le moderne linee di imballaggio richiedono cinghie che mantengano un allineamento costante dei prodotti a velocità superiori ai 120 piedi al minuto:

- Evitare lo slittamento delle scatole durante brusche variazioni di direzione del nastro trasportatore

- Consentire l'elevazione verticale dei prodotti nei sistemi di smistamento multilivello

- Ridurre gli errori di imballaggio dell'18% rispetto alle cinghie piane

Utilizzo nella lavorazione degli alimenti e nella produzione di bevande

In impianti di qualità USDA, i nastri con profili scanalati:

– Resistono ai lavaggi ad alta pressione giornalieri (fino a 1.500 PSI)

– Mantengono la presa su contenitori bagnati senza l'utilizzo di adesivi

– Funzionano senza contaminazioni con materiali conformi alla FDA

Prestazioni in Ambienti Difficili

| Sfida ambientale | Soluzione con nastro a profili scanalati | Beneficio operativo |

|---|---|---|

| Esposizione a olio/grasso | Profili scanalati rivestiti in nitrile | riduzione dello slittamento dell'84% |

| temperature da 140 a 300°F | Uretano Termoplastico | doppia durata rispetto alla gomma |

| Abrasione da schegge metalliche | Rivestimento in fibra di aramide | resistenza alla lacerazione del 90% |

Migliori pratiche di installazione per cinghie di distribuzione con piastre

Tecnica corretta di tensionamento e allineamento

Utilizzare un misuratore di tensione per ottenere un allungamento dello 3-5% al momento dell'installazione: sufficientemente teso da prevenire lo slittamento, ma abbastanza lasco da evitare di sovraccaricare i cavi di rinforzo. Allineare le pulegge con una deviazione angolare massima di 0,5° utilizzando strumenti laser per l'allineamento.

Abbinare le specifiche delle pulegge al design della cinghia con piastre

| Caratteristica della Puleggia | Requisito del Cingolo con Denti | Conseguenza della Mancata Corrispondenza |

|---|---|---|

| Diametro primitivo | Distanza tra i Denti ±0,2 mm | Distribuzione Irregolare del Carico |

| Profondità della scanalatura | altezza dei Denti 1,5x | Deformazione dei Denti Sotto Carico |

| Angolo della Flangia | Parallelo alle Pareti Laterali dei Denti | Usura Prematura dei Bordi |

Evitare Gli Errori Comuni durante l'Installazione

Tre errori critici sono responsabili dell'82% dei guasti legati all'installazione:

- Eccessiva tensione : Aumenta il carico sui cuscinetti del 25-40%

- Materiali misti delle pulegge : Creano tassi di espansione termica irregolari

- Contaminazione ambientale : L'accumulo di polvere riduce la precisione del tracciamento

Linee guida per la manutenzione e il rimpiazzo

Segni di usura e fatica

Indicatori visibili includono crepe superficiali, bordi sfilacciati o indurimento del materiale. L'allineamento errato provoca spesso un'usura irregolare dei profili o abrasione localizzata lungo i bordi.

Frequenza di ispezione consigliata

Seguire le indicazioni del produttore: le linee di confezionamento ad alta velocità richiedono generalmente ispezioni mensili, mentre i sistemi per l'elaborazione alimentare con utilizzo moderato necessitano di controlli trimestrali. Le cinghie con profili non lubrificati in impianti di bevande hanno resistito il 18% in più quando ispezionate due volte l'anno.

Protocolli di Sostituzione

La sostituzione proattiva dopo 18-24 mesi di utilizzo previene guasti imprevisti. Sostituire sempre cinghie e pulegge come set abbinati: componenti non abbinati causano il 34% dei danni prematuri.

Domande Frequenti

Quali materiali sono comunemente utilizzati per le cinghie dentate?

I materiali comuni includono gomma, poliuretano e poliuretano termoplastico, spesso rinforzati con fibre di vetro o aramide.

Le cinghie dentate possono essere utilizzate in ambienti ad alta temperatura?

Sì, le cinghie dentate realizzate in poliuretano termoplastico possono resistere a temperature comprese tra 140-300°F, offrendo una durata maggiore rispetto alla gomma.

Con quale frequenza devono essere ispezionate le cinghie dentate?

La frequenza delle ispezioni dipende dall'utilizzo. Le linee di confezionamento ad alta velocità richiedono ispezioni mensili, mentre i sistemi con uso moderato necessitano di controlli trimestrali.

EN

EN

AR

AR

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

IS

IS

HY

HY

AZ

AZ

KA

KA

BN

BN

LA

LA

MR

MR

MY

MY

KK

KK

UZ

UZ

KY

KY